© © Dillinger Hütte Bild & Siempelkamp

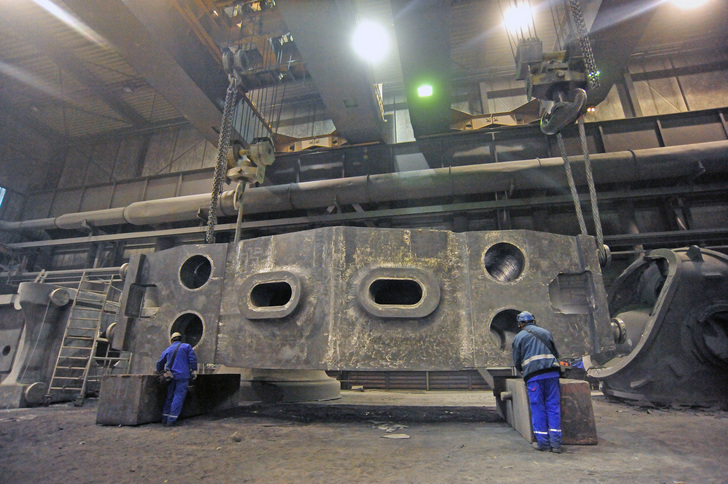

Gleich zwei Rekorde stellte die Krefelder Siempelkamp Maschinen- und Anlagenbau GmbH mit dem Bau einer 50.000-Tonnen-Gesenkschmiedepresse auf: Für die größte bislang in Deutschland gefertigte Presse ihrer Art wurde in der gruppeneigenen Gießerei mit dem Abguss von 320 Tonnen Flüssigeisen zugleich der bisherige Weltrekord gebrochen. Stärke, die auch von den Lieferanten gefragt war. So vertraute Siempelkamp einmal mehr auf Grobbleche der Dillinger Hütte. Für die Druckverteilplatten und den Verschiebetisch der Mega-Presse lieferte der europäische Marktführer im Dickblechbereich erstmals 510 Millimeter dicke Bleche. Trotz dieser extremen Blechdicke sicherte die Dillinger Hütte mechanische Eigenschaften zu, wie sie gemäß EN 10025 für maximal 400 Millimeter dicke Bleche gelten. Gebündelte Kompetenz von zwei Unternehmen auf höchstem Niveau und damit beste Voraussetzungen für eine Presse, die als Herzstück eines neuen Schmiedewerks der Nanshan-Gruppe in China viele Jahrzehnte lang gleichermaßen präzise wie zuverlässig arbeiten soll.

© © Dillinger Hütte Bild & Siempelkamp

Pressen zeigen Größe

© © Dillinger Hütte Bild & Siempelkamp

Grobbleche machen Druck

© © Dillinger Hütte Bild & Siempelkamp

Presskraft von 6.250 Tonnen. Um die 50.000 Tonnen möglichst gleichmäßig auf ein Kundenwerkzeug einwirken zu lassen, sind vier Rückzugszylinder erforderlich, die den Laufholm millimetergenau positionieren. Pro Pressgang formt die 500-Meganewton-Nanshan-Presse von den großen Strukturteilen jeweils nur ein Teil. Zur Fertigung kleinerer Teile wie Turbinenscheiben verfügt sie zusätzlich über einen internen und externen Ausstoßer. Per FEM berechnete Druckverteilplatten gewährleisten, dass die vorgegebenen Verformungstoleranzen eingehalten werden. Alle Druckverteilplatten und der Werkstückausstoßer für Strukturteile, der sogenannte Line-Injector, wurden aus Grobblechen in der Stahlgüte S355JR+N von der Dillinger Hütte gefertigt. Sie war für Siempelkamp Partner der Wahl, galt es doch über 500 Millimeter dicke Grobbleche mit anspruchsvollen mechanischen Eigenschaften zu fertigen und in einem sehr engen Zeitrahmen just in time zu liefern. „Durch die langjährige Partnerschaft mit der Dillinger Hütte wissen wir, dass wir die zugesagte Qualität verlässlich geliefert bekommen“, lobt Friedhelm Wittenberg, zuständiger Einkäufer bei Siempelkamp. „Mitbewerber kommen an diese Qualität nicht ran.“ Insgesamt zwölf dieser Grobbleche kamen hier zum Einsatz – mit Rohgewichten von über 39 Tonnen. „Je dicker die Bleche sind, desto besser ist die Druckverteilung“, so Friedhelm Wittenberg. In intensivem Austausch mit der Dillinger Hütte wurden die spezifischen Anforderungen wie Fertigabmessungen, Liefertermine und -reihenfolge, mechanische Werte sowie ein eingeschränktes Kohlenstoffäquivalent festgelegt. Die Produktion von Blechen in dieser Dicke war auch für den weltweiten Qualitäts- und Technologieführer für Grobbleche eine Premiere. Um trotz der Blechdicke von 510 Millimetern analoge mechanische Eigenschaften zu gewährleisten, wie sie die EN 10025 für Blechdicken bis 400 Millimeter vorgibt, wurde sehr dickes, homogenes Vormaterial auftragsbezogen abgegossen und mit enormen Kräften auf Fertigmaß gewalzt. Entsprechend angepasste Stichpläne ermöglichten es, den Blechkern im geforderten extremen Umfang zu verformen. Dadurch konnten auch die von Siempelkamp erwarteten Ebenheitstoleranzen von 13 Millimetern auf der Gesamtfläche zuverlässig eingehalten werden. Ihre stattliche Länge von 4.080 Millimetern reichte bei einigen der für die 500-Meganewton-Presse benötigten Komponenten nicht aus, so dass jeweils drei dieser Bleche für die Druckverteilerplatten unterhalb des Laufholmes sowie für den Verschiebetisch von Siempelkamp im Elektroschlackeschweißverfahren zusammengeschweißt wurden. Nach der abschließenden Bearbeitung hatten sie ein Fertigmaß von 4.000 x 7.000 Millimetern bei 480 Millimetern Dicke. Insgesamt 40.000 Arbeitsstunden dauerte es, bis sämtliche Komponenten der Großpresse mit einem Fertiggewicht von nahezu 8.000 Tonnen berechnet, gefertigt, geprüft und verpackt waren. Transport nach China, Montage und Inbetriebnahme erfolgten ebenfalls durch die Krefelder Spezialisten. Unterm Strich eine wahrhaft große Leistung, die nur durch das perfekte Zusammenspiel der Einheiten im eigenen Unternehmen und Partner wie der Dillinger Hütte möglich wurde.

© © Dillinger Hütte Bild & Siempelkamp

© © Dillinger Hütte Bild & Siempelkamp

© © Dillinger Hütte Bild & Siempelkamp

© © Dillinger Hütte Bild & Siempelkamp

© © Dillinger Hütte Bild & Siempelkamp

© © Dillinger Hütte Bild & Siempelkamp

© © Dillinger Hütte Bild & Siempelkamp