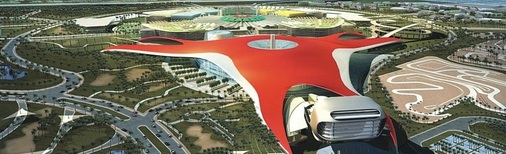

Yas Island ist ein Ort der Weltpremieren. Dort befindet sich die größte und schnellste Achterbahn der Welt, die neueste Formel-1-Rennstrecke sowie das weltweit größte Raumfachwerk. Doch damit nicht genug: Die gigantische Stahlkonstruktion wird von einem riesigen und ferrariroten Aluminiumdach überspannt. Etwa 210000 m 2 und über 900 t Gewicht sowie mehr als 100000 l Farbe auf der Metalloberfläche machen es zum größten Aluminiumdach seiner Art. Unter der gigantischen Aluminiumhülle, zu der auch eine 21000 m 2 große Metallfassade gehört, befindet sich der Themen-Park „Ferrari World Abu Dhabi“. Verantwortlich für die Metallarbeiten an Dach und Fassade ist das mittelständische Unternehmen Interfalz mit Sitz im brandenburgischen Oranienburg.

Architektur

Das Design und der architektonische Masterplan zum Ferrari Themen Park stammen von dem international preisgekrönten britischen Design-Architekten Benoy. Dessen Ziel war es, die Form eines Ferraris auf das Gebäude zu übertragen. Das gelungene Ergebnis ist eine Gebäudesilhouette, die von der klassischen Doppelkurve der Ferrari-Karosserie abgeleitet, Qualität, Design, Technik, Spannung und natürlich die Emotionen des italienischen Sportwagenbauers erkennen lässt. Genau diese Eigenschaften setzt Benoy gekonnt um. Dabei greift er das starke Ferrari-Erbe unter anderem durch entsprechende Baudetails und die typische Farbe des Automobildesigns auf. Besondere Bedeutung erfährt in diesem Zusammenhang die doppelte Wellenkurve, die auch an den meisten Ferraris zu finden ist. „An Ferrari-Karosserien verläuft diese Doppelkurve von hinten nach vorne und genau dieses Element ist auch in den Linien des Ferrari-World-Daches zu sehen“, sagt Projektleiter Mike Lewis von der Architektengruppe Benoy. Übrigens ist die enorme Gebäudegröße auf eine weitere Forderung des Sportwagenherstellers zurückzuführen: Um die Ferrari-Markenqualität unverwässert auf das Gebäude zu übertragen, mussten passende Proportionen gefunden und stilprägende Ferrari-Details zwingend übernommen werden.

Planung und Berechnung

Die zentrale Ausstellungsfläche ist wie ein klassischer Ferrari-Schild geformt und weist eine großzügige Fläche von 86000 m 2 auf. Um zu erreichen, dass die Proportionen dieser fließenden Linien genau in eine Richtung verlaufen, wurde die heutige Gebäudegröße bestimmt. Drei klauenförmige Elemente, sogenannte „triforms“, ragen über den zentralen Bereich hinaus. Der Abstand zwischen den Spitzen beträgt etwa 700 m – der Umfang kolossale 2,2 km. Die umlaufende Gebäudekante (Bullnose) weist eine gigantische Länge von 4,5 km auf. Die Planung des Projektes erfolgte weitestgehend datenbankgestützt in 3D sowie mit mathematischen Methoden, wobei die Gebäudehülle in folgende Einzelsegmente gegliedert wird:

- Innerer Cirkel

- Mainschild

- dreiTriforms

- Bullnose

- Untersichtverkleidung

- Gebogene Fassade

Alle Flächen wurden einzeln segmentiert. Auf Grundlage von zwei querverlaufenden Arbeitskurven konnten die einheitliche Konizität sowie vier Systempunkte je Bahnverlaufskurve ermittelt werden. Zwei dieser Punkte stammen aus den gefilterten (Scharanzahl-) Arbeitskurven und zwei weitere aus, gegen die Splines der Randkurven (ohne CAD) errechneten, Schnitten. Mithilfe dieser vier Punkte für jeweils zwei Randverläufe einer Profilbahn und der bekannten mittleren Konizität war es möglich, die Start- und Endbreiten sowie die erforderliche Bahn-Zuschnittlänge zu berechnen.

Anforderungen und Dachaufbau

Die Interfalz-Systemkonstruktion muss sehr hohe Anforderungen, etwa bei der Anforderung an den U-Wert, erfüllen. Beispielsweise soll trotz der hohen Außentemperatur (an der Profil-Oberfläche wurden Temperaturen von 68°C gemessen) der Innenraum ganzjährig auf angenehme 24°C temperiert sein. Eigens dazu stellte die Münchner Müller-BBM umfangreiche Untersuchungen an. Dank des modifizierten Interfalz-Thermohalters werden U-Werte von 0,16 W/(m 2 K) erreicht. Demgegenüber würden Abstandshalter aus Stahl eine U-Wert-Verschlechterung um 54 % und Abstandshalter aus Aluminium sogar um 100 % bedeuten. Aufgrund dieser Erkenntnisse, wurde die gesamte Gebäudehülle auf Thermohaltern der Höhen 240, 160 und 80 mm befestigt. Die nicht belüftete Aluminiumhülle ruht auf einer darunterliegenden, leicht komprimierten Mineralwolledämmung. Dabei werden die Stehfalzprofile über sogenannte Ultramidhalter punktförmig getragen. Das Interfalz-Stehfalzprofil vom Typ Falz-Ripp kommt ohne Falzdichtungen aus.

Material

Eine sehr große Anforderung wurde auch an den Aluminiumlieferanten Euramax gestellt. Um gegenüber hoher UV-Strahlung, extremer Hitze und Sandstürmen dauerhaft beständiges Material zu liefern, wurde eine vierfach PvdF-Beschichtung lackiert. Durch die ständig wechselnden Profillängen und -breiten hatte Euramax eine logistische Höchstleistung zu bewältigen. Auf der Grundlage der Interfalz-3D-Berechnung erfolgte die Bestellung der Aluminiumcoils nach Sektornummern und Laufmetern und nicht, wie sonst üblich, nach Coilgewicht. Insgesamt wurden 1200 t Ferrari Rot und Silber geliefert. Das entspricht einer Länge von 600 km.

Produktion

Um mehr als 24600, zum Teil 96 m lange Metallbahnen herzustellen, setzte Interfalz in Abu Dhabi sogenannte Rollformanlagen ein. Mit diesen transportablen Rollformern können Scharen in nahezu beliebiger Länge direkt vor Ort gefertigt werden. Ein Team von 28 Mitarbeitern, das die Rollformer und Biegeanlagen bediente und die Montage überwachte, brauchte knapp zehn Monate, um die insgesamt 600 km langen Metallbahnen in einer Höhe von bis zu 50 m zu produzieren. „Das Ergebnis macht uns sehr stolz“, sagt Heyung Meyer, Geschäftsführer von Interfalz, „denn es zeigt, wie leistungsfähig unsere Technik selbst unter extremen Bedingungen funktioniert.“ Besondere Herausforderungen an das Material stellten sich durch die hohen Außentemperaturen und die Luftfeuchtigkeit. Um diesen Belastungen gerecht zu werden, wurden alle verwendeten Dachmaterialien einer zusätzlichen Materialprüfung unterzogen.

Die Produktion der unterschiedlichen Dachprofile erfolgte auf eigens dafür erstellten Plattformen (Tower), welche in einer Höhe von 40 m ein Gewicht von 25 t tragen mussten. Eine besondere Herausforderung an die Interfalz-Biegetechnik war die Herstellung der umlaufenden Gebäudekante. Dieses als Bullnose bezeichnete Detail wurde in einer Breite von 396 mm, einem Radius von 800 mm und beidseitig auslaufenden geraden Endstücken von 1000 beziehungsweise 3000 mm Breite hergestellt. Die Maschinen mussten unter ständigem Standortwechsel und unter extremen Außentemperaturen in einer 100-%-igen Wiederholungsrate 11363 Bullnoseprofile herstellen. Das entspricht einer Länge von 4,5 km.

Montage und Detailkonstruktionen

Die mit der Detail-Planung und Produktion beauftragte Interfalz GmbH war bei der Montage auch für das Supervising verantwortlich. Dazu wurden zusätzliche Fachkräfte der Firma S+T-Fassaden aus dem Tessin beauftragt. Außerdem unterstützen vor Ort ansässige Firmen die Montage. In Spitzenzeiten wurden bis zu 160 Monteure je Schicht beaufsichtigt und angeleitet. Dabei wurden folgende Materialien verbaut:

- 3036 Rollen Dampfsperre

- 114712 Pakete Wärmedämmung

- 139347 Omegaprofile

- 353949 Interfalz-Thermohalter

- 596 Aluminiumcoils in Ferrari Rot und Silber

Angesichts dieser Mengen wird deutlich, welch enorme Leistung von den am Bau Beteiligten abverlangt wurde. Das extreme Klima der Region sorgte zudem für erschwerte Bedingungen. Dennoch, oder gerade aus diesem Grund, sind die Mitarbeiter der Interfalz GmbH mehr als Stolz auf das gemeinsam erarbeitete Ergebnis.•

* Heyung Meyer ist Geschäftsführer der Interfalz GmbH & Co. KG. Interfalz ist ein Systemhersteller der Metallbedachungen fertigt und in unterschiedlichen Längen und Formen ausliefert. Durch transportable Rollform- und Biegemaschinen lassen sich Dachkonstruktionen und Dachsanierungen kostengünstig und schnell vor Ort realisieren. Mit herausragenden Produktinnovationen, wie dem Interfalz-Thermohalter, schafft das Unternehmen nachweisbare klimatechnische Vorteile für Gebäude. Das mittelständische Unternehmen wurde 1999 von den Familien Gaßmann (alga-Gruppe) und der Familie Meyer gegründet

Daten und Fakten

Dachfläche: 210000 m 2

Farbe: Ferrarirot/RAL 9006

Wandfläche: 21000 m 2

Radien der Bullnose-Bekleidung: 800 mm

Anzahl der Scharen: 24651 Stück

Anzahl gleichlanger Scharen: 1163 Stück

Maximale Scharlänge: 96 m

Bullnose Länge ∼ 4 m in zwei Radien: 4918 Stück

Maximallänge der Wandbekleidung: 27 m

Info

Dachaufbau von innen nach außen

- Trapezblech, verzinkt und perforiert, 106 x 1,0 mm

- Aluminiumdampfsperre

- Mineralfaserdämmung nach EN 13162, λ ≤ 0,035, von 240 mm auf 220 mm komprimiert

- Stehfalzprofil, Aluminium 1,0 mm, Typ Interfalz-Falz-Ripp

Die von Interfalz vorgelegte Konstruktion zeigt sich insgesamt und trotz des für das örtliche Klima bauphysikalisch „verkehrten“ Aufbaus als sicher. Das im Sommerfall entstehende Tauwasser wird voraussichtlich sowohl durch die Überhitzung („Pumpeffekt“) des Metalldaches bei Sonne, als auch durch das bilanziert errechnete Austrocknungspotential wieder abgeführt. Bei deutlich auf der „sicheren Seite“ angesetzten Block-Klimadaten (Sommer 42°C, 70% relative Luftfeuchtigkeit) zeigt sich, dass auf eine diffusionsoffene Unterspannbahn oberhalb der Wärmedämmung verzichtet werden kann.

Bautafel

Die 25 km 2 große natürliche Insel Yas Island liegt vor der Stadt Abu Dhabi und dem Emirat Dubai. Nicht nur der beeindruckende Yachthafen erzeugt Mittelmeeratmosphäre mitten in der Wüste. Auch die neue und 5,5 km lange Formel-1-Rennstrecke „Yas Marina Circuit“ sowie der unmittelbar angrenzende Freizeitpark „Ferrari World Abu Dhabi“ spiegelt den Flair und die Kultur Italiens wieder. Die Eröffnung der Ferrari World ist für das Frühjahr 2010 geplant. In dem größten Indoor-Freizeitpark der Welt kann der Besucher dann neben der weltweit schnellsten Achterbahn vor allem die Autohistorie sowie die Rennsporterfolge von Ferrari „erfahren“. Verantwortlich ist der namhafte Projektentwickler Aldar, der ein Garant für zahlreiche Immobilien-Entwicklungen in den Vereinigten Arabischen Emiraten ist.

Auftraggeber: Six Construct, Belgien

Architekt: Design Architect Benoy, Großbritannien

Inhaber: Aldar Properties, VAE

Project Manager: Aldar-Besix JV

Gebäudehülle: Interfalz GmbH & Co. KG, Oranienburg, http://www.interfalz.de