Sind Sie bereits initiiert? Dann wissen Sie ja bestens Bescheid und kennen sich aus mit den Abenteuern des Raumschiffs Enterprise. Allen anderen sei kurz erklärt: Star Trek, das sind die mit dem Beamen, Star Wars die mit den Lichtschwertern. Doch ganz so einfach ist es nicht, denn während sich das Star-Wars-Universum hauptsächlich mit Fantasy-Elementen und der Kraft der Macht beschäftigt, folgen echte Trekkies dem Pfad des in Zukunft technisch Machbaren.

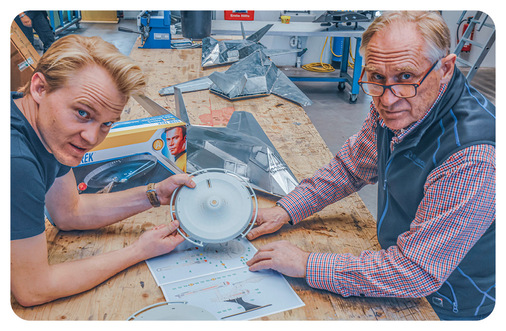

Genau damit befassen sich derzeit auch die BAUMETALL-Workshoptrainer Thomas und Friedrich „Fritz“ Reinbold aus Kärnten sowie BAUMETALL-Chefredakteur Andreas Buck. Bekannt ist das Entwickler-Trio unter anderem für die BAUMETALL-Workshops zum Bau diverser Flugzeugmodelle aus Titanzink im Maßstab 1 : 16. Ob das einmotorige Propellerflugzeug Jakowlew Jak-11, legendäre Düsenjets wie der Starfighter und die Mirage oder das zweistrahlige Geschäftsreiseflugzeug Dassault Falcon 20 – der Erfolg bislang durchgeführter Workshops spricht für sich. Doch wohin geht die Reise nach dem April 2025 beziehungsweise dem Bau des ersten Tarnkappenflugzeugs F-117A Nighthawk als Titanzinkmodell?

Die Star-Trek-Philosophie

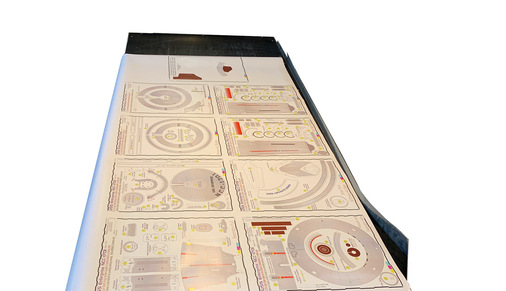

Die Zeichen stehen ganz auf Weltraum und unendliche Weiten. „Zwar schreiben wir noch immer das Jahr 2025, doch für die Abenteuer des Raumschiffs Enterprise ist es nie zu früh“, sagt Andreas Buck. Während das TV- und Kino-Raumschiff mit seiner 400 Mann starken Besatzung fünf Jahre lang unterwegs ist, um neue Welten zu erforschen, verfolgen die Workshoptrainer und der Chef-BAUMETALLER ganz andere Ziele, nämlich neue Herangehensweisen zum Bau von Zinkmodellen. Fündig werden sie jedoch nicht viele Lichtjahre von der Erde entfernt, sondern in der Galaxie einer Flugzeugspenglerei. „Hier, in Oberndorf-Hochmössingen bei den Profis von Junkers Aircraft und der Kaelin Aero Technologies GmbH, dringen wir in Sphären vor, die nie ein Workshopper zuvor gesehen hat“, gibt sich Fritz Reinbold überzeugt, während er einen Bauplan aus einer Pappschachtel zieht und auf dem Werktisch ausbreitet. Zu sehen sind weder Flügelstrukturen noch Leitwerke oder Pilotenkanzeln. Stattdessen offenbaren sich Skizzen eines kreisrunden, zweier quaderförmiger und dreier zylindrischer Objekte. Es sind exakt die geometrischen Figuren, aus denen das Raumschiff Enterprise besteht.

Technisch machbar?

„Ein Workshop ist nur dann erfolgreich, wenn er so geplant und vorbereitet wird, dass die Teilnehmenden das Ausbildungsziel in der verfügbaren Zeit erreichen“, betont Thomas Reinbold, und Vater Fritz ergänzt: „Ein Titanzinkmodell der Enterprise im Rahmen eines BAUMETALL-Workshops herzustellen, ist nahezu aussichtslos.“ „Das ist ja fast so wie die Reparatur des Raumschiffs nach einer Schlacht mit den Klingonen“, scherzt Andreas Buck: „Überall hängen Kabel von der Decke, das Schiff wird nur noch von der Farbe zusammengehalten und Captain Kirk fragt Scotty, wie lange die Reparatur dauern wird. Zuerst schätzt Scotty den Zeitaufwand auf mindestens acht Tage. Der Captain gibt ihm daraufhin vier Tage Zeit …“ Fritz Reinbold gibt sich geschlagen und verspricht: „Na gut, wir schaffen es in maximal zwei!“

Ab hier beginnt der harte Teil der Vorbereitungen. Unter Einbeziehung zahlreicher Bearbeitungsmethoden aus der Spenglertechnik entwickelt „Scotty“ Fritz Reinbold erste Workshoppläne. Das Runden von Rumpf- und Antriebsgondeln ist unproblematisch. Bei den am Rumpf befestigten V-Form-Stegen ist das schon etwas schwieriger. Die schlanken Quader weisen gewölbte Flanken auf, weshalb neben dem Schwenkbiegen auch das Steppbiegen zur Anwendung kommen könnte. Die größte Herausforderung ist jedoch das Anfertigen der aus mehreren Teilen bestehenden Untertassensektion. Im Film sind dort die Mannschaftsunterkünfte und die Kommandobrücke verortet. Für eine Titanzink-Enterprise im Maßstab 1 : 600 müssten die entsprechenden Ronden einen Durchmesser von ca. 25 cm aufweisen. In Form gebracht werden könnten sie beispielsweise mit Werkzeugen wie dem Kugelhammer, dem Holzhammer und dem Bördeleisen. Der Zeitaufwand wäre jedoch enorm und die Genauigkeit vom Talent des jeweiligen Teilnehmers abhängig. Alternativ wäre es denkbar, auf weitere und überaus beliebte Workshoptechniken wie das Metalldrücken oder das Prägen zurückzugreifen.

Kalandaner oder Kaufmänner?

Kalan-was? Echte Trekkies wissen natürlich längst, dass sich die Spezies der Kalandaner durch einen sehr hohen Technologiegrad auszeichnet. „In gewisser Weise führt diese Überlegung direkt zum Team der Kaufmann-Ornamentenmanufaktur in Neu-Ulm“, stellt Andreas Buck fest. Seit mehr als 175 Jahren entstehen bei Kaufmann Bauornamente und Dachschmuck mit beeindruckendem Fertigungsgrad. Am Fallwerk, der Presse oder diversen Drückbänken hergestellte Kaufmann-Ornamente genießen einen hervorragenden Ruf. Weltweit! Höchste Zeit also, diese hohe Kunst der Metallbearbeitung in das phantastische Genre des Science-Fiction-Films bzw. den Chef-BAUMETALLER nach Neu-Ulm zu beamen.

Energie …!

Als Andreas Buck den Kaufmann-Parkplatz erreicht, beschleicht ihn ein komisches Gefühl. Wird es ihm gelingen, die Kaufmann-Geschäftsführer Lukas Ludwig und Andreas Göggelmann von der Star-Trek-Idee zu begeistern? Besteht die Möglichkeit, das Modellbauprojekt bei Kaufmann technisch zu unterstützen? Und wie umfangreich kann der entsprechende Support ausgestaltet werden? Captain Buck betritt die Kaufmann-Galaxie zusammen mit Redaktionshund Henry. Lukas Ludwig begrüßt er mit der Leine in der einen und einem, aus kuscheligem Plüsch gefertigten, Enterprise-Maskottchen in der anderen Hand.

Im Maschinenraum bei Kaufmann

Natürlich ist das Gespräch zur Weiterentwicklung des Workshops gut vorbereitet – Lukas Ludwig weiß bereits, was ihn ungefähr erwarten würde. „Wie kann Kaufmann den Bau eines Flugzeugs aus Titanzink unterstützen?“, möchte er wissen. Wenige Präsentationsfolien später ist er mittendrin im Star-Trek-Universum. Dann überlegt Lukas Ludwig, ob es möglich ist, Ober- und Unterteil der Untertassensektion auf der Kaufmann-Presse in Form zu bringen.

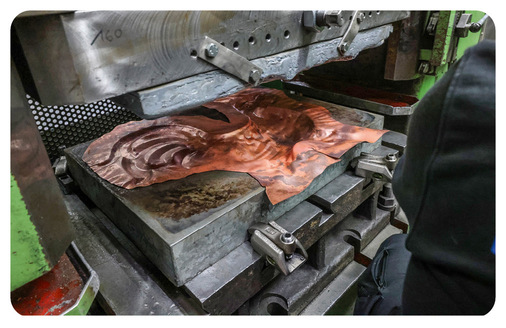

Inzwischen ist auch Sam Suchant im Besprechungszimmer eingetroffen. Aufmerksame BAUMETALL-Leser kennen den jungen Spenglermeister vom Messeprojekt „Libelle“. Sam Suchant hatte das 2024er-BAUMETALL-Projekt zusammen mit Kollegen der Würzburger Meisterschule unterstützt. Inzwischen ist er festes Teammitglied der Kaufmann-Ornamentenspengler. Als solcher kann er sich sehr gut vorstellen, die benötigten Raumschiff-Negativ-Formen zu produzieren. Sam Suchant nickt und Lukas Ludwig überträgt ihm die zur Vorbereitung erforderlichen Aufgaben. Dann erklärt Lukas Ludwig: „Für gewöhnlich modellieren unsere Ornamentenspengler das gewünschte Design mithilfe von Formsand, bis das Muster dem Negativ des anzufertigenden Ornaments entspricht. Sobald die Form fertiggestellt ist, wird die Zink-Alu-Legierung Zamak in flüssigem Zustand eingegossen. Dabei ist es wichtig, Lufteinschlüsse zu vermeiden.“ Sam Suchant betrachtet die Plüschversion des Raumschiffs und sagt: „Nachdem die Legierung abgekühlt ist, wird die Form vorsichtig entfernt. Das Ergebnis ist ein roher Guss, der noch einige Nachbearbeitungen benötigt. Grate und Unebenheiten werden entfernt, die Oberfläche bedarfsweise poliert. So entstandene Formen dienen als Grundlage, um danach in der Presse oder am Fallwerk dreidimensionale Objekte herzustellen. Das sollte für die kreisrunde Untertassensektion ebenfalls machbar sein.“

Ein Raumschiff wie ein halber Hahn

Andreas Buck erinnert sich: Bei einem seiner zurückliegenden Besuche hatte ihm Ornamentenspengler Thomas Mitter vorgeführt, wie auf der Kaufmann-Presse ein Wetterhahn aus Kupfer hergestellt wird. Dazu legte der Experte eine glatte Kupfertafel zwischen Formstempel und Matrize der leistungsstarken Motorpresse. Wenige Erschütterungen später war der Rohling eines halben Wetterhahns fertig und bereit zur Weiterverarbeitung. „Genau so würde die Herstellung der Untertassensektion vonstattengehen“, sagt Sam Suchant, der sich schon jetzt auf die Herstellung der Raumschiff-Gussform freut. „Falls es zu technischen Überraschungen kommen sollte, finden wir eine alternative Möglichkeit, die Herstellung entsprechender Bauteile in einer anderen, aber ebenfalls aus der Ornamentenspenglerei stammenden Bearbeitungstechnik herzustellen.“ „Abgemacht“, sagt Lukas Ludwig: „Wir machen das: Sam ist euer Ansprechpartner. Er wird das Projekt zunächst auf Machbarkeit prüfen und dem Entwicklerteam bei Fragen zur Verfügung stehen. Alles Weitere klären wir im nächsten Schritt. Einverstanden?“

Schön war’s!

Redakteur und Redaktionshund sind inzwischen wieder auf dem Weg ins BAUMETALL-Hauptquartier. Schön war’s, denkt Andreas Buck: „Es läuft. Das Projekt nimmt konkrete Formen an, und auch auf der A8 gibt es ausnahmsweise keinen Stau.“ Während es Fachjournalist Buck kaum erwarten kann, seinen Communicator aus der Hosentasche zu ziehen, um die Workshoptrainer in Kärnten zu informieren, träumt Hund Henry von einer Expedition ins Kauknochen-Universum und einem gut gefüllten Napf.

Und falls Sie ab jetzt ebenfalls zu den BAUMETALL-Trekkies gehören, sollten Sie auf keinen Fall verpassen, ob, wie und wann der Enterprise-Workshop stattfinden wird. Es bleibt Ihnen eigentlich nur eine Chance: Lesen Sie auch den nächsten Teil dieses Beitrages. Weiter geht es in BAUMETALL-Ausgabe 4/2025. Dann heißt es erneut: Energie …!