Ist das schön hier – und diese Aussicht!“ So oder ähnlich könnte er lauten, der Ausspruch eines Rinnenhalters direkt nach der Montage, wenn er denn reden könnte. In Wahrheit machen sich die wenigsten Zeitgenossen Gedanken um das Wohlbefinden eines Halbzeuges. Ein Griff ins Lagerregal und ab geht es zur Baustelle. Sollte der Regalinhalt einmal nicht komplett sein, sagt man eben im Büro Bescheid, die werden dann schon für Nachschub sorgen. Da hängt er nun, am Traufgesims eines Neubaus in der Nähe von Osnabrück. Kupferfarben glänzt er in der Sonne und lässt seine Reise vom Stuttgarter Hauptbahnhof hierher Revue passieren. Höchste Zeit, die Klempnerwelt einmal aus anderen Perspektiven zu betrachten und sich die Frage nach den wirklich wichtigen Dingen im Leben eines Rinnenhalters zu stellen.

520 km trennen unseren Rinnenhalter vom Ausgangspunkt seiner Reise. Unzählige Stationen hatte er seither passiert. Alles begann mit der Überprüfung der Oberleitungen am Hauptbahnhof der baden-württembergischen Landeshauptstadt. Bei einer Routinekontrolle wurde festgestellt, dass die kupfernen Leitungen über „Gleis 10“ ausgetauscht werden sollten. Verschleiß, so die Diagnose.

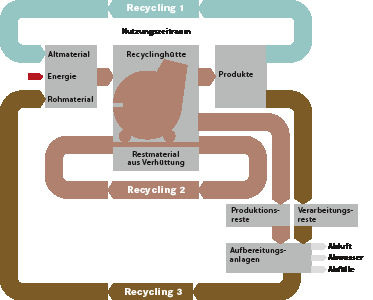

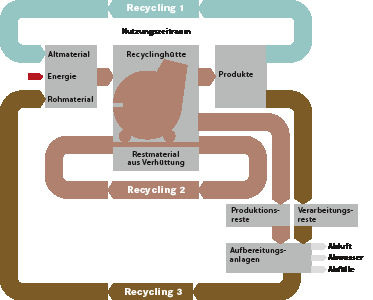

Ein Kreislauf beginnt

Die mehrere Tonnen schwere Oberleitung wurde aus den Halterungen der Leitungsmasten gelöst, zu großen Ringen zusammengerollt und auf einen Lagerplatz am Stuttgarter Neckarhafen transportiert. Dort warteten andere demontierte Kupferbauteile und Kupferschrotte auf die Weiterverarbeitung. Aus der Oberleitung des „Gleises 10“ sollte bereits wenige Tage später und über einige Umwege ein neuer Rinnenhalter beim Halbzeughersteller Fricke in Greven entstehen.

Szenenwechsel: In Osnabrücks Klosterstraße ist das Thema Kupfer allgegenwärtig. Passiert der Besucher den modernen Büroneubau des Kupferherstellers KME Germany AG, wird der Blick auf eine über 2,5 km lange Produktionsstraße freigegeben. Links und rechts reihen sich dort rote aus Ziegelsteinen erbaute Produktionshallen aneinander. Der rötliche Farbton der Gebäude erinnert an fabrikneue Kupferprodukte und tatsächlich, seit Generationen werden hier eine Fülle von Produktionsabläufen abgewickelt. Aus verschiedensten Kupferlegierungen entstehen dabei nicht nur Rohre und Bänder sondern eine Vielzahl von Produkten, die auf unterschiedlichste Art weiterverarbeitet werden.

Die ehemalige Oberleitung aus Stuttgart lagert auf dem Hof des Kupferherstellers neben schweren Roh-Kupferbarren (sogenannten Brammen) und wartet dabei auf bessere Zeiten. Die Wiederverwendung von Kupfer ist so alt wie die Verwendung dieses Metalls selbst. Berücksichtigt man durchschnittliche Rücklaufzeiten beziehungsweise Nutzungszeiten von Kupfer in allen Anwendungsbereichen, ergibt sich eine Recyclingrate von nahezu 80 %. Die Energieeinsparung bei der Kupfergewinnung aus Recyclingmaterial (Sekundärmetall-erzeugung) gegenüber der Gewinnung aus Erzen, beträgt je nach Schrottart sogar bis zu 92 %. Dieser Kreislauf entlastet die Umwelt von direkten und indirekten Abfällen und trägt zur Schonung wertvoller Ressourcen bei.

Per Gabelstapler gelangt das Schmelzgut zu einem senkrecht nach oben führenden Förderband, um in den Schmelz-öfen verarbeitet zu werden.

Bei Temperaturen um circa 1000ºC entstehen unterschiedlichste Kupferlegierungen, die beispielsweise im KME-Walzwerk zur Herstellung von Kupfer-Halbzeugen eingesetzt werden. Auch das kupferglänzende Flachmaterial, wie es vom KME-Tochterunternehmen Fricke zur Herstellung von Rinnenhaltern verwendet wird, entsteht auf diese Weise.

Starke Partner

Die enge Zusammenarbeit zwischen den Unternehmen Fricke und KME ergänzt die Produktion von Kupfer-Walzmaterial für die Bauindustrie in perfekter Weise. Bereits seit 1984 arbeitet das 1925 gegründete Unternehmen eng mit der damaligen „Kabelmetal AG“ (siehe Infokasten) zusammen und wurde 1998 als Tochterunternehmen vollständig in den Konzern eingegliedert. Als kompetenter Hersteller von Produkten für die Klempnerbranche fertigt Fricke unter anderem Dachrinnen und Fallrohre, Falzscharen, Kassetten, Paneele und Sonderprofile für Dach und Fassade – übrigens aus allen gebräuchlichen Baumetallen.

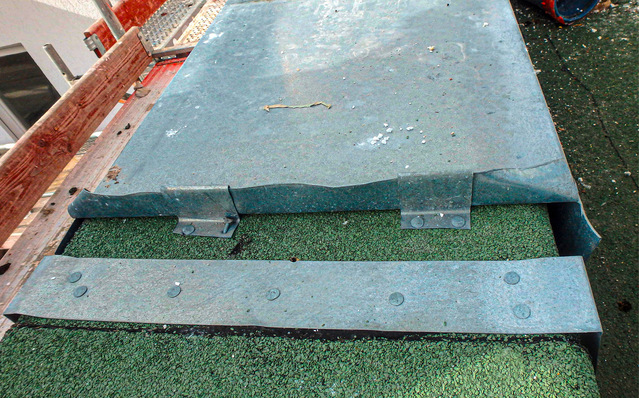

Auch Rinnenhalter verschiedenster Art werden im nordrhein-westfälischen Greven-Reckenfeld produziert. Um diese mit minimalen Toleranzen herstellen zu können, setzen die Zubehörspezialisten moderne Fertigungsanlagen ein. Neben klassischen Rinnenhaltern, etwa aus 30 x 5 mm starkem Flachmaterial, werden auf diesen Anlagen auch sogenannte Fricke-Profil-Halter produziert. Durch eine spezielle Profilierung kann dieser Haltertyp mit geringerem Materialaufwand und damit kostengünstig hergestellt werden. Dabei ist die Stabilität des Profilhalters durchaus mit der herkömmlichen Halter-Variante vergleichbar. Ein Novum ist das direkt auf den Halter geprägte Maßraster, welches die Montage durchaus erleichtert. Gewährleistungsabkommen mit dem Zentralverband Sanitär Heizung Klima und dem Zentralverband des Deutschen Dachdeckerhandwerks unterstreichen zudem die Qualität der Produkte aus Greven. Um Engpässe zu vermeiden, werden sämtliche Produkte nach der Produktion zuerst zwischengelagert.

Am Ziel

Die Reise unseres Rinnenhalters ist so gut wie beendet. Ein kurzer Lageraufenthalt gibt ihm Gelegenheit, unzählige Verwandte, sprich Rinnenhalter verschiedenster Materialien, Dimensionen und Formen zu treffen, die ebenso wie er auf stabilen Stahl-Mehrwegpaletten und durch hauseigene LKW´s ausgeliefert werden. Ein kurzer Gang über das Gerüst und eine letzte Umformung im Halterbieger folgen. Geschafft! Der Rinnenhalter ist am Ziel. Übrigens – seine Nachbarn stammen aus dem selben Paket. Zu zehnt verpackt, gelangten sie gemeinsam auf das Dach und an manchen Tagen denken sie an ihre gemeinsame Stuttgarter Zeit über „Gleis 10“ zurück.

Weitere Informationen

Info

Die Gründung des ehemaligen Osnabrücker Kupfer- und Drahtwerks geht auf das Jahr 1873 zurück, als die Draht- und Stiftfabrik Witte und Kämper mit der Fertigung von Kupferdraht und Kupferblechen in Osnabrück begann. Ein weiteres wichtiges Ereignis auf dem Weg zur heutigen KME Germany AG war die Fusion aller Kupfer verarbeitenden Unternehmen der Gutehoffnungshütte AG Gruppe zur Kabel- und Metallwerke Gutehoffnungshütte AG, kurz „Kabelmetal“ im Jahre 1967, die 1989 in KM-Kabelmetal umbenannt wurde. Mit dem Zusammenschluss der KM-Kabelmetal, der Europa Metalli-LMI S.p.A. (Italien) und der Tréfimétaux S.A. (Frankreich) wurde eine neue europäische Unternehmens-einheit unter dem Dach der KM Europa Metal (KME) geschaffen.