Nicht jeder Trend muss neu erfunden werden. So verhält es sich auch mit Fassadentrends, beispielsweise solche für 2 bis 3 mm starkes, solides bandlackiertes Aluminium. Seit mehr als 40 Jahren haben sich Aluminium-Fassaden am Markt behauptet und in jüngster Vergangenheit erlebt diese Fassadentechnik eine regelrechte Renaissance.

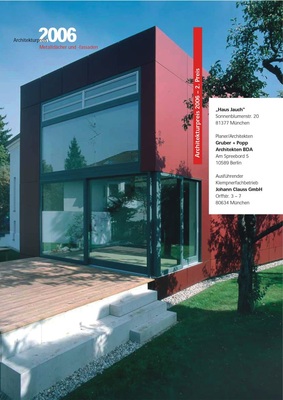

Mit der Vergabe des „Architekturpreis Metalldächer und -fassaden 2006“, bekannte sich die Klempnerszene ebenso zu dieser Fassadentechnik, wie die Juroren des „Aluminium in Renovation Award“. Auch sie kürten ein mit großformatigen Aluminiumelementen bekleidetes Gebäude zum Wettbewerbsgewinner (siehe BAUMETALL 6/2007, Seite 11). Im Folgenden sollen verschiedene Möglichkeiten zur Erstellung großformatiger Metallfassaden erläutert werden, wobei die so genannte Großformat-Kassette besonders betrachtet wird.

Durch die Herstellung auf so genannten, über 200 m langen Coil-Coating-Anlagen entstehen vorlackierte (beschichtete) Aluminium-Coils mit bis zu 10 t Gewicht. In Materialstärken von 0,7 bis 3,0 mm und Breiten von 2000 mm oder sogar darüber hinaus, bietet diese Aluminium-Fertigungsvariante eine Reihe von Vorteilen für Verarbeiter, Architekten und Bauherren. Durch beidseitige Lackierung und das Aufbringen einer Schutzfolie auf der Sichtseite wird eine gleich bleibende Qualität vom ersten bis zum letzten laufenden Meter erreicht. Hier ist beispielsweise die Optimierung der Verarbeitungsbedingungen des Halbzeuges beim Abkanten zu nennen. Besonders die Oberflächen in PVdF-Qualität sind für die Außenarchitektur geeignet und sogar in Metallic-Farben oder Effektlackierungen mit bis zu vierschichtigem Lackaufbau lieferbar.

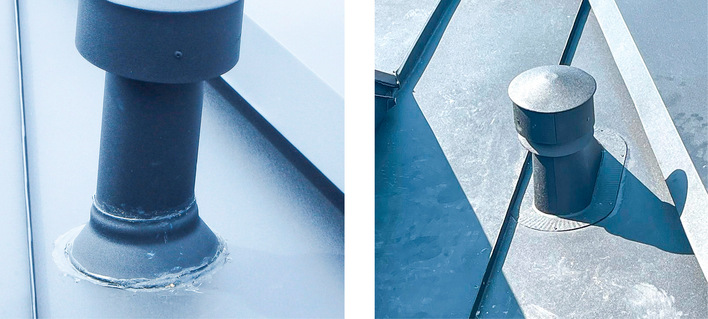

Auch hinterlüftete Großflächenfassaden werden aus vorlackiertem Aluminium hergestellt und montiert. Sie bieten einen ausgezeichneten Wetterschutz für das Gebäude und die direkt auf der Außenwand befestigte Wärmedämmschicht, beispielsweise aus Stein- oder Glaswolle. Konsolensysteme halten die Fassadenelemente auf Abstand und sorgen für den erforderlichen Hinterlüftungsquerschnitt zwischen vorgehängter Aluminiumfassade und Wärmedämmung. Die dadurch entstehende Luftzirkulation führt eventuell entstehende Feuchtigkeit sicher ab. Früher häufig verarbeitetes Aluminium in Eloxalqualität mit bis zu 4 mm Stärke wurde erst von stücklackierten und nun auch von bandlackierten Fassadenbauteilen zurückgedrängt. 2 bis 3 mm starkes, bandlackiertes Aluminium kann hier seine Vorteile, beispielsweise der Planheit und Spannbreite besonders zur Geltung bringen. Darüber hinaus bietet dieses Material, auch durch Einsparungen bei der Unterkonstruktion, eine optisch attraktive und dennoch sehr preisgünstige Alternative.

Designvielfalt

Die einfachste Montageart ist die sichtbare Befestigung durch Presslaschen-Blindnieten oder gewindefurchenden Blechschrauben mit beigelegten Dichtscheiben. Wichtig dabei ist, auf die Dilatation (Ausdehnung) der Bauteile zu achten. Das Fassadenelement wird „schwimmend“ auf der Unterkonstruktion befestigt. Diese auch als kinematische Befestigung bezeichnete Methode sichert das Fassadenbauteil mit einem Fix- und mehreren Gleitpunkten. Dadurch kann sich das Element bei thermischen Einflüssen zwängungsfrei und ohne Geräusche ausdehnen oder zusammenziehen.

Eine weitere Variante der sichtbaren Befestigung bietet die so genannte Paneelfassade. Hier werden die bandlackierten Paneele zweiseitig abgekantet und in der so entstandenen Tiefsicke befestigt. Dadurch sind die Befestigungspunkte bei seitlicher Betrachtung unsichtbar. Selbst bei direkter Draufsicht fallen die, in der gleichen Farbe wie das Fassadenelement lackierten Köpfe der Nietbefestigungen kaum auf.

Die klassische Kassettenfassade, bislang häufig Metallbaubetrieben vorbehalten, bietet immer öfter auch für den Klempner die Möglichkeit, Aufträge zu erhalten. Zur Herstellung werden unter anderem auch leistungsstarke Abkantmaschinen eingesetzt, wie sie in modernen Klempnerwerkstätten heutzutage oft anzutreffen sind. Aluminiumkassetten müssen an den Ecken nicht zwingend verschweißt werden, was bei vorlackierten Blechen technisch ohnehin nicht möglich ist. Um diese Kassettenecken elegant zu gestalten, gibt es verschiedenste Techniken. Erleichtert wird die Herstellung von ansprechenden Fassadenelementen durch Ausklinkmaschinen, moderne Eckformer und andere Maschinen.

Eine Konzeptionsmöglichkeit besteht darin, in den seitlichen Kantstegen Agraffen (so genannte Schweineohren) auszustanzen, beziehungsweise statisch stärker belastbare, stranggepresste Haken einzunieten. Die fertige Kassette wird dann zur Montage auf Bolzen in eine Aluminium-Unterkonstruktionsschiene eingehängt. Je nach Kassettengröße, statischer Anforderung oder zu erwartenden Windlasten können kassettenrückseitig Ausstei-fungen aus stranggepressten Aluminium-Profilen eingeklebt und/oder mechanisch befestigt werden. Diese sollten idealerweise ebenfalls kinematisch sein, um Ausdehnungen aufnehmen zu können und somit die gewünschte Oberflächenplanheit zu gewährleisten.

Großformatige Fassadenkassetten

Durch die verstärkte Zunahme des Einsatzes vorlackierter großformatiger Kassetten bis zu 2000 x 5000 mm mussten bisher übliche Techniken ergänzt, beziehungsweise verbessert werden. Besonders für Gebäude-Eckbereiche oder für Extremfälle, wie Sturmbelastung, wurde nach neuen Aussteifungsmöglichkeiten gesucht. Ebenso entwickelten sich für den Hochhausbau neue Systeme zur Steigerung der Kassetten-Festigkeit, welche für Gebäude in besonders erdbebengefährdeten Gegenden weiter optimiert wurden.

Eine relativ einfache, jedoch äußerst effektive Aussteifung für solche Extremfälle wird durch rückseitig eingebaute Aluminium-Profiltafeln erreicht. Die äußere Sichtfläche besteht aus 1 bis 2 mm starkem, bandlackiertem Aluminium, vorzugsweise in der Speziallegierung AA 5754 (AlMg3, H 42, modifiziert mit zulässiger Spannung von 96 N/mm2).

Auf der Kassettenrückseite werden walzblanke Aluminium-Profiltafeln punktuell eingeklebt und zusätzlich über eine seitlich angebrachte Verbindung mechanisch gehalten. Der Vorteil dieser Variante ist, dass je nach den Erfordernissen herkömmliche und statisch bestimmbare Profiltafeln gewählt werden können. Zur Kostenreduzierung können selbst Profiltafeln mit optischen Mängeln verarbeitet werden, solange deren mechanische Funktionalität gegeben ist. Materialstärke, Profilhöhe oder Profiltyp ermöglichen dabei einen enormen Gestaltungsfreiraum. So entstehen Großkassetten, die eine Windbelastbarkeit von 5,4 KN /m2 und mehr erreichen und damit selbst für Hochhäuser problemlos eingesetzt werden können. Diese Konstruktion führt zu leichtgewichtigen, verwindungssteifen, korrosions- und brandsicheren Elementen. Übrigens eröffnen sich für den Einsatz der hier beschriebenen Großkas-setten auch vor dem Hintergrund, sich weltweit häufender Großfeuer an Aluminium-Composite-Fassaden, neue Märkte. Solche Fassaden aus Aluminium-Verbundwerkstoffen bestehen im Wesentlichen aus einem 3 mm Kunststoffkern (meist Polyethylen LDPE), auf dem beidseitig nur 0,5 mm starke Aluminiumtafeln aufgebracht sind. Im Gegensatz zu Verbund-Werkstoffen haben großformatige Fassadenkassetten aus solidem Farbalu-minium auch aufgrund ihrer nicht brennbaren Eigenschaften deutliche Vorteile.

Schlussbetrachtung

Großformatige Aluminiumbauteile bieten neben statischen und wirtschaftlichen Vorteilen eine ganze Reihe von Vorzügen. Beispielsweise können die Fassadenelemente komplett dem Recyclingprozess zugeführt werden und sind damit auch unter Umweltaspekten sehr interessant. Verglichen mit den für extreme Belastungen häufig eingesetzten Aluminium-Honigwabenkonstuktionen schaffen ausgesteifte Großformatkassetten auch in preislicher Hinsicht eine Alternative. Für den Klempner sind besonders die handwerkliche Herstellung und die Montage interessant. Für effektivere Arbeitsabläufe sorgt bereits schon die Vorfertigung der Fassadenelemente. Durch eine höhere Werkstattauslastung verkürzen sich Montagezeiten und unterschiedlichste Witterungsbedingungen wirken sich nicht mehr so stark auf die Arbeitsabläufe aus. Zudem können die Bauteile professionell vorgefertigt werden, wodurch sich die Montagezeiten vor Ort erheblich verkürzen. Nach dem Motto „bringing aircraft technology down to earth“, zu Deutsch: „Flugzeugtechnologie für den Einsatz am Boden“, wird dem Klempner ein neues Betätigungsfeld eröffnet, das die Beschäftigung am Metalldach mit Arbeiten an eleganten Metallfassaden verbindet.

*Der Autor ist freier Fachjournalist und Fachberater bei Pohl Consult international im niedersächsischen Bovenden.