In die Attika investierte Stefan Lummel viel Kraft. Der Geschäftsführer des Unternehmens aus Karlstadt am Main setzte auf das Verfahren des Freiform-Schneidens, um die gerundeten Formen in den Werkstoff einzuarbeiten. Bei der Fertigung überließen die Spengler nichts dem Zufall. Denn die Attika verbindet die Wartezone und das Gebäude des Verkehrsknotenpunktes optisch zu einem Ensemble. Zwei Haltepunkte für Bus und Straßenbahn, moderne Technologie sowie ein Café sind unter den Dächern vereint. Die Arbeit auf dem komplett umgestalteten Europaplatz wurde Ende 2018 fertiggestellt.

Weiße, geschwungene Attika

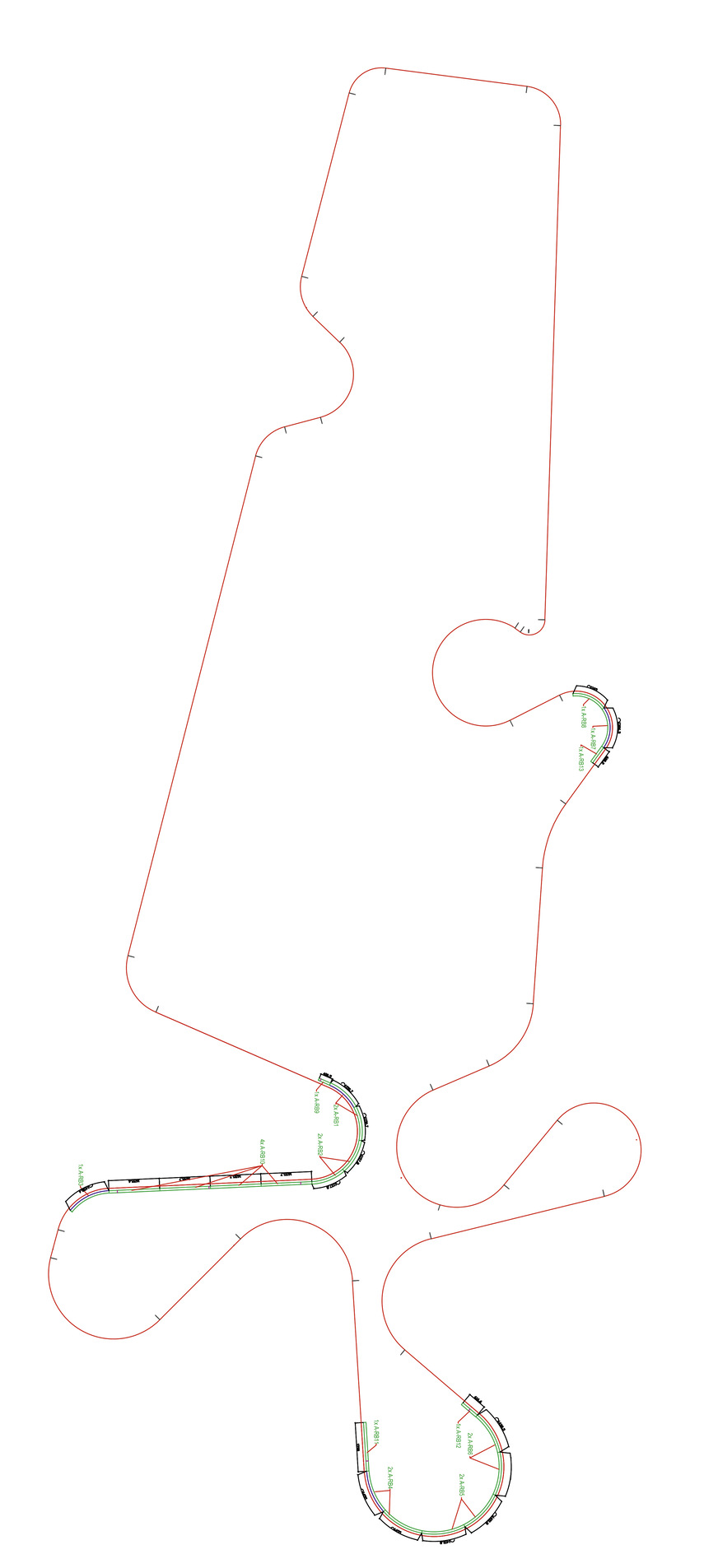

Für die freien Formen scheute der Fachbetrieb keine Mühen. Die Bekleidung musste maßgerecht an die konkav, konvex und kreisrund geformten Grundrisse der Bedachung angepasst werden. „Wir haben eine

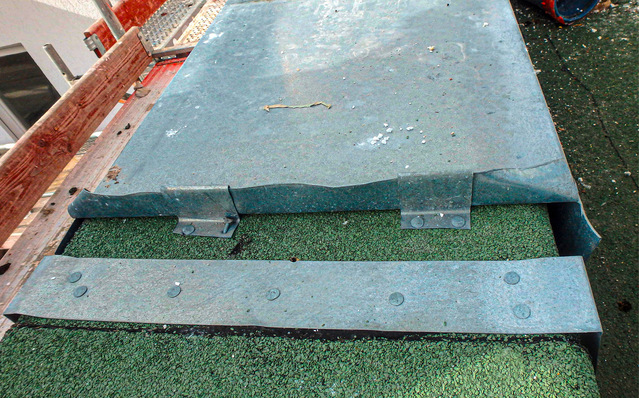

Fläche von ca. 280 m² bekleidet und gerundete Bauteile mit Freiformausschnitten verschweißt. Die Attikabekleidung fertigten wir aus 4 mm starkem Aluminium. Das Material kam überwiegend von Hydro Aluminium aus Hamburg, teilweise auch von Profilglass S.p.A. aus Italien. Bezogen wurde es über die Firma Niemet am Standort Herbig Metallhandel in München“, präzisiert der Unternehmer die Eckpunkte des Projekts. Die Spengler wölbten den Werkstoff und kombinierten mehrere Einzelteile zu dreidimensionalen Segmenten. „Alle Schneidarbeiten erledigten wir mit dem Stanznibbler TruPunch 5000 von Trumpf“, ergänzt Stefan Lummel. Die relativ hohe Stärke des Materials gewährleistet, dass die Bekleidung formstabil bleibt. Unter dem Einfluss von Windsog und -druck gibt der Werkstoff nicht nach. Die Segmente, die ans untere und obere Ende geschweißt wurden, verleihen den Bauteilen zusätzlich eine innere Stabilität. Der Fachbetrieb veredelte die Oberfläche mit einer Pulverbeschichtung im Farbton RAL 9016 matt (Verkehrsweiß), der zur Farbe der Stahlstützen passt.

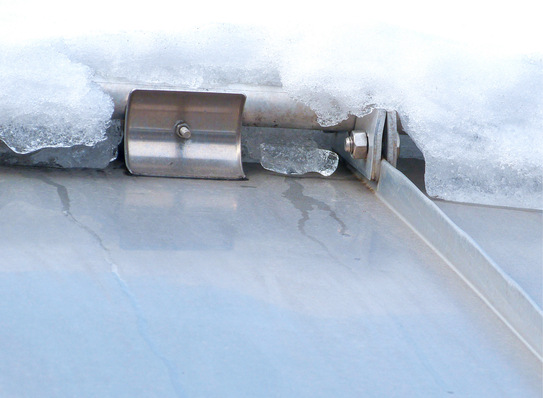

Unsichtbare Befestigung

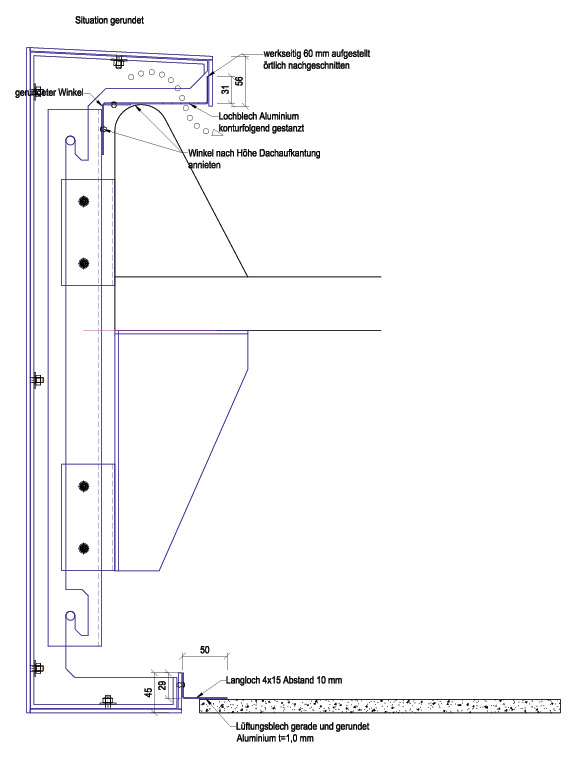

„Die Freiformkonturen weisen wechselnde Höhenmaße auf“, unterstreicht der Geschäftsführer ein besonderes Detail. Die Spengler arbeiteten diese Unterschiede nicht nur aus Designgründen in die Bauteile ein. Die zusätzlichen Flächen unterhalb der Eindeckung dienten zur Befestigung zahlreicher Lichtbänder, die den Wartebereich ausleuchten. Zu diesem Zweck konstruierte der Fachbetrieb spezielle Reflektorprofile aus 1,5 mm starkem Aluminium. Diese Bauteile in verschiedenen Längen wurden im schrägen Winkel zur Lotrechten in die Bekleidung integriert. Die Spengler fertigten die Tafeln in zwei Varianten, einmal mit gerundeten Abmessungen für die geschwungenen Dächer. Zum anderen entstanden Exemplare mit geraden Kanten.

Die Lichtstreifen betonen genau wie die Attikabekleidung die frei geformten Grundrisse. Während der Fertigung in der Werkhalle wurden die meisten Bekleidungsbauteile für eine einzige, bestimmte Position am Dach hergestellt. Insbesondere die Segmente mit wechselnden Höhenmaßen und Exemplare an den engen Wölbungen sind nicht gegeneinander austauschbar, sondern Unikate. Die gesamte Attikabekleidung kommt ohne sichtbare Befestigungspunkte aus, was die geschwungenen Konturen umso mehr betont. Nach Abschluss der Fertigung startete die Montage am Pavillon im Oktober 2018 und war bis zum Jahresende abgeschlossen.

Filigrane Holz-Stahl-Konstruktion

Eine leichte Unterkonstruktion aus Stahl und Holz, die sowohl das Dach des Pavillons als auch alle freistehenden Unterstände trägt, verbirgt sich hinter der weißen Bekleidung. „Stahl und Holz waren bauseits vorhanden. Die Konstruktion wurde in 3D aufgemessen und das Modell nach Ist-Situation angepasst“, so der Firmenchef. Sichtbar sind davon allein die Stahlstützen, die die Lasten in den Boden ableiten. Stahlträger mit T- und U-Profil bilden das Gerüst des Tragwerks. Zwischen den Enden dieser Stahlträger stabilisieren Holzsparren die weit ausladenden Wölbungen des Dachs. Dieses Tragwerk bildet die Basis für eine Holzschalung, die exakt dem Grundriss des Freiform-Daches entspricht. Die Holzschalung, die mit einer Trennlage ausgelegt wurde, weist eine leichte Neigung auf, um Niederschläge abzuleiten. Darüber hinaus verfügt die Tragschale über eine Aufkantung aus Holz, die als Ankerfläche zur Montage der Attika diente.

Technisch ausgereifte Mehrzweckdächer

Die mit Kiesauflast befüllten Bedachungen und die Attika erfüllen zahlreiche Funktionen: Die Unterstände, überlappenden Dächer und das auskragende Pavillondach schützen in erster Linie vor den Niederschlägen. Das blendfreie Licht der Leuchtbänder an der Attika erhöht bei Dunkelheit die Sicherheit der Fahrgäste. Ein mit Trapezprofilen gedecktes Spezialdach über der Bushaltestelle enthält zudem eine Ladestation für Elektrobusse. Das Mehrzweckgebäude beherbergt neben der Gastronomie auch Betriebsräume der Freiburger Verkehrs AG (VAG).

Im Untergeschoss befinden sich ein Technikbereich zur Stromversorgung der Bahnstrecke und ein Aufenthaltsraum für die Fahrerinnen und Fahrer.

Der Verkehrsknotenpunkt samt neu verlegter Gleise ist eingebettet in das größte Infrastrukturprojekt, das die Stadt seit 1973 durchgeführt hat. Dabei ging es nicht nur um hohe Fahrgastzahlen und schnelle Takte von Bus und Bahn. Die Wahl fiel bewusst auf den Architekturstil von Jürgen Mayer H., um den Aufenthaltswert auf dem öffentlich zugänglichen Platz zu erhöhen. Durch die Bekleidung und die freien Formen verschmelzen die Haltestellen, das Café und die Verkehrstechnik optisch zur Einheit. Nachts tauchen Strahler die Attika in ein hellblaues Licht, sodass die Bekleidung erst recht zur Geltung kommt.

Bautafel

Projekt: Attikabekleidung für den „Pavillon am Ring“, Verkehrsknotenpunkt mit Gastronomie

Bauherr: Freiburger Stadtbau GmbH (FSB) und Freiburger Verkehrs AG (VAG)

Architektur: J. Mayer H., Berlin

Fachbetrieb: Lummel GmbH & Co. KG, Karlstadt/Main

Material: 280 m² Aluminium 4,0 mm beschichtet,

Hersteller: Hydro Aluminium Rolled Products, Hamburg Profilglass S.p.A., Bellocchi di Fano, Italien

Lieferant: Niemet – Rich. Herbig Metallhandel München