Die Kunst der Schwert- und Messerherstellung erreichte in Japan einen anderswo kaum zu findenden Standard. Besonders beachtenswert waren und sind die technischen Qualitäten bei der Stahlverarbeitung. Noch immer sind japanische Messer hoch begehrt und selbst Küchenmesser (jap. 包丁/ Hōchō) werden auf Schärfe geeicht. Auch bei der Herstellung von Scheren und Blechscheren gelten im Land der aufgehenden Sonne noch traditionelle Gesetze. Mehr noch – hinter dem Thema „Schneiden von Metall“ stehen in Japan hervorragende Werkzeug-Manufakturen. Somit sind perfekte Schnitte nicht nur bei Klempnerarbeiten an kleinformatigen und kunstvollen Kupfereindeckungen altehrwürdiger buddhistischer Tempel möglich. Auch die technologisch weit fortgeschrittene Titan-Verarbeitung (wohlgemerkt, es handelt sich um reines Titan) gewinnt durch exakte Schnitte. Unabhängig davon, ob Titan oder Kupfer, Tafelblech oder Profiltafelmaterial zugeschnitten wird – beim Schneiden unterscheidet sich japanische Blechbearbeitung deutlich von der in Europa bekannten Klempnertechnik.

Scharfes Gespräch

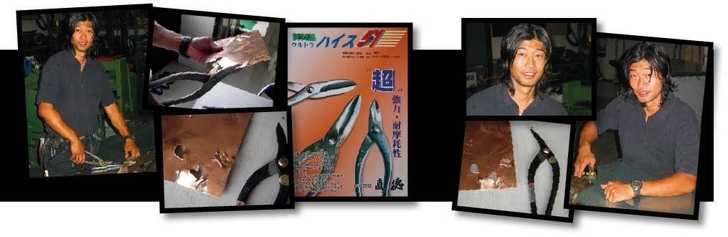

Bei seinem Besuch der Blechscheren-Manufaktur Naotoku im japanischen Kounosu (Präfektur Saitama) erfuhr der in Deutschland ausgebildete und arbeitende Dachdecker- und Klempnermeister japanischer Herkunft, So Iwamoto, Wissenswertes und Erstaunliches zugleich:

So Iwamoto: Eines haben alle Naotoku-Blechscheren gemeinsam und genau diese Gemeinsamkeit unterscheidet sie von den meisten europäischen Modellen: Sie sind am Scherengelenk nicht verschraubt, sondern vernietet.

BAUMETALL: Wie kann dann die Vorspannung der Scheren eingestellt werden?

So Iwamoto: Ohne Fachkenntnis überhaupt nicht. Sie müssen sich das so vorstellen: Wenn eine Naotoku-Blechschere am Scherenhebel hochgehalten wird, fällt der zweite, untenliegende Scherenhebel mit einem leichten Klack nach unten. Meine Arbeitskollegen in Köln oder Stuttgart würden dazu sagen: „die Dinger sind mächtig ausgeleiert“.

BAUMETALL: Das müssen Sie genauer erklären.

So Iwamoto: Würde ich gerne, kann es aber eigentlich nicht, weil ich die vielen Geheimnisse der traditionellen Herstellung nicht kenne. Fakt ist: Als ich eine Schere mit sehr großen Scherenhebeln testete, war ich erstaunt, mit welcher Präzision und Leichtigkeit der Schnitt geführt werden konnte.

BAUMETALL: Das überrascht mich. Ich hätte gedacht, dass eine große Schere mit viel Spiel eine deutliche Tendenz zum Einklemmen des Schnittgutes aufweist.

So Iwamoto: Das dachte ich auch, doch genau das Gegenteil war der Fall. Und nachdem ich die Herstellungsmethoden gesehen hatte, war ich von diesem exzellenten Schnitt erst recht beeindruckt.

BAUMETALL: Das klingt nicht gerade so, als hätten Sie bei Naotoku Hightech-Roboter beobachtet.

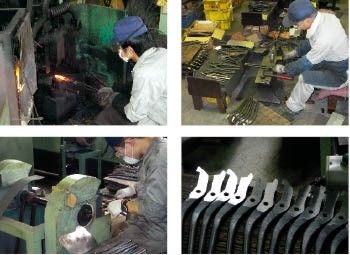

So Iwamoto: Stimmt. In der Produktion brannten einige offene Schmiedefeuer und auch die Geräuschkulisse erinnerte mich eher an eine alte Schmiedewerkstatt. In akkurater Handarbeit wurden die Scherenbestandteile in Form gebracht, geschliffen und poliert. Nur erfahrene Mitarbeiter durften dabei Arbeiten, wie das Schleifen der Schneiden oder Zusammennieten der Scherhebel, ausführen. Für den letzten Schliff sorgte der dienstälteste Scherenmeister persönlich. Dieser stellte jede einzelne Blechschere entsprechend ein, indem er nach jedem Hammerschlag die Nietverbindung sowie die Geometrie der Schneiden mit seinem fachmännischen Blick überprüfte. Dabei setzte er weder Lasermesstechnik noch sonstige Messinstrumente ein und gab die Scheren erst nach einem ausgiebigen Test zum Verkauf frei.

BAUMETALL: Auch der Blick in den Naotoku-Katalog ist erstaunlich. Wie erklären Sie die enorme Vielfalt des Scheren-Sortiments?

So Iwamoto: Naotoku kann laut Herstellerangabe für jede erdenkliche Aufgabe eine spezielle Schere anfertigen. Und das von der Filigranschere für engste Radien bis zur Spezialschere zum einfachen Durchschneiden von Trapez- oder Wellprofilen. Sogar auf Sonderwellprofile abgestimmte Scheren sind erhältlich.

BAUMETALL: Bedeutet das, dass Profiltafeln, die hierzulande oft mit einer Trennscheibe oder Kreissäge geschnitten werden, in Japan mit nur einer Blechschere abgelängt werden können?

So Iwamoto: Ja. Das funktioniert ähnlich wie ein Schnitt mit der Durchlaufschere durch ein glattes Metall. Die Schneiden der Spezialscheren sind jedoch auf den jeweiligen Profiltyp abgestimmt. Es geht aber noch weiter: Alle Naotoku-Scheren werden in der Manufaktur im ersten Jahr gratis nachgeschliffen und nachgestellt, wenn dieses einmal der Fall sein sollte.

BAUMETALL: Nachschleifen und Nachstellen im Preis inbegriffen? Jetzt nehmen Sie mich aber auf den Arm?

So Iwamoto: Nein, das würde ich als kleiner Japaner nicht schaffen. Doch im Ernst: Die Firmenphilosophie macht aus jeder Schere ein Meisterstück. Japanische Klempner behandeln ihre Scheren deshalb entsprechend sorgsam und bringen diese ein- bis zweimal jährlich zum Kundendienst.

BAUMETALL: Teuer?

So Iwamoto: Ja und Nein. Rund 200 Euro ist ein stolzer Preis für eine Standardschere – die Wartung kostet ab dem zweiten Jahr etwa 20 Euro. Doch wenn man beobachtet hat, mit welcher Zeremonie die Scheren endkontrolliert werden und verstanden hat, dass auch Material und Herstellung diese Philosophie in sich tragen, relativieren sich die Ausgaben – erst recht für ein Werkzeug, das ein Klempner tagtäglich in Händen hält. Außerdem denke ich, dass eine Naotoku-Schere eine sehr hohe Lebenserwartung hat und bei sorgsamer Pflege sogar vererbt werden kann.

Anmerk. d. Red.: Laut Naotoku liegt die durchschnittliche Lebenserwartung bei etwa fünf Jahren

BAUMETALL: Ihre Begeisterung lässt darauf schließen, dass bereits erste deutsche Klempner in Ihrem Umfeld japanische Blechscheren benutzen.

So Iwamoto: Leider nein, und auch ich selbst arbeite meist mit Scheren von Erdi und Co., doch wer weiß, wie sich die Dinge entwickeln. Schließlich gibt es auch schon in fast jedem Betrieb eine Japansäge.

Weitere Informationen

So Iwamoto lebt und arbeitet seit 1992 in Deutschland. Weil ihm die Zunfthosen der Dachdecker besser gefielen, als die üblichen „Blaumänner“ anderer Handwerksberufe, begann er eine Dachdeckerausbildung bei einem Kölner Fachbetrieb. Obwohl er sich damals nicht wirklich vorstellen konnte, was, außer dem Tragen schwarzer Cordhosen, die Arbeit am Dach bedeutet, verliebte er sich in den Beruf und vor allem in die Metallbearbeitung. Im Jahr 2007 wurde er Dachdeckermeister und nur ein Jahr später Klempnermeister an der Stuttgarter Rober-Mayer-Schule. Bei der Internet-Recherche zum Bau seines Klempnermeisterstückes suchte So Iwamoto Informationen zum Falten von Origami-Figuren aus Metall. Über einen japanischen Klempnermeister erhielt er dazu umfangreiche Hinweise sowie den Kontakt zur japanischen Blechscheren-Manufaktur Naotoku.

So Iwamoto arbeitet heute als Klempner- und Dachdeckermeister beim Klempnerfachbetrieb Flaschnerei Hessel GmbH in Stuttgart. Außerdem schreibt er als freier Autor in regelmäßigen Abständen für eine japanische Klempner-Fachzeitschrift.