Die Lagerhäuser Aarau AG leistet es sich, ihre Logistikzentren etwas anders zu gestalten. Architektonisch sind sie reine Zweckbauten, wie andere Lagerhäuser auch. Fenster braucht man nur dort, wo Menschen arbeiten, ansonsten sind gut isolierende Wände für die klimatisierten Lager effizienter. Bleibt als gestalterischer Spielraum die Fassadenhülle. Die Idee dafür steckt in dem, was hier in großen Mengen gelagert und umgeschlagen wird: Schokoladeprodukte. Was also lag näher, als das Gebäude wie mit einer Schokofolie aus Aluminium einzupacken?

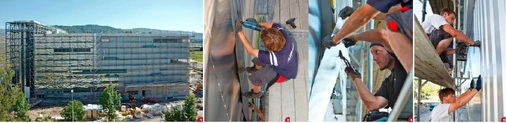

Das Projekt umfasste die Erweiterung des bestehenden Zentrums um ein weiteres Hochregallager und ein neues Logistikzentrum. Außerdem sollte das bestehende Lager saniert und neu gedämmt werden, um die Energiebilanz der für Schokolade auf 16 bis 18°C klimatisierten Halle zu verbessern. Architekten sind die Aargauer Frei Architekten AG, ausführender Spenglerfachbetrieb die Zürcher Scherrer Metec AG.

Erweiterte Sanierung

Zum umfangreichen Spengler-Auftrag gehörten die Sanierung sowie der Neubau der gesamten Außenhülle aus Aluminium. Bei dem bestehenden Hochregallager wurden die äußere Trapezprofilhülle und die alte Dämmung entfernt, dann längere Halterungen montiert, 200-mm-Dämmplatten eingesetzt und die Trapezprofile wieder angebracht. Bei den Neubauten erfolgte die Montage der Unterkonstruktion auf Beton oder dem Stahlskelett des Hochregallagers. Auch hier bilden 200-mm-Dämmplatten und Trapezprofile die Außenhaut. Die Flachdächer der Neubauten erhielten einen mehrlagigen Aufbau mit Begrünung.

Somit sind alle Außenwände des Gebäudes mit Trapezblech-Profilen abgedeckt, Dichtheit und Dämmung sind gegeben. Zudem dienen die Trapezprofile als idealer Montageunterbau inklusive Hinterlüftung, die Außenhaut muss keine weiteren Funktionen übernehmen.

Ganz einfach ist nicht immer einfach

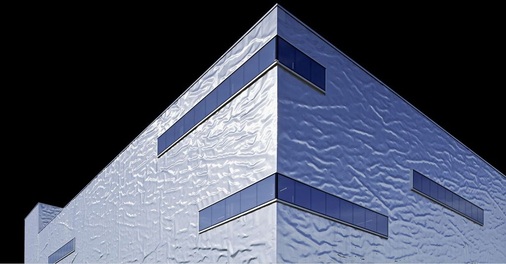

Bei der Schokoladentafel ist es ganz einfach – man nimmt eine hauchdünne Aluminiumfolie und wickelt sie herum. Wie von selbst entstehen dabei die typischen Strukturen. Aber wie überträgt man diese Wellen auf die 1000-fache Größe? Wie arbeitet man mit einem Material, das 1000-fach dicker ist und das nur in einzelnen Teilen montiert werden kann? Was den Architekten vorschwebte, entspricht nicht unbedingt dem, was bei Metallfassaden als klassische Prinzipien der Bauspenglerei gelehrt wird. Während die Falztechnik dafür sorgt, dass sich Dehnungen und Spannungen nicht auf die angrenzenden Segmente auswirken, war hier das Gegenteil gefordert. Die Verwerfungen sind gewünscht und sollen sich über die benachbarten Metallteile hinweg fortsetzen. Dabei ist zwar keine Dichtheit gefordert, aber optische Geschlossenheit. Die gesamte Oberfläche soll wie aus einem Guss wirken.

Der Fachbetrieb Scherrer Metec AG realisierte bereits zahlreiche spezielle Dach- und Fassadenkonstruktionen. Jede für sich ist wie ein Prototyp, für den eigene Lösungen gefunden werden müssen. Ein Beispiel ist die „kissenweiche Fassade“ in Sihl-City, die ebenfalls von Scherrer Metec stammt und für dieses Projekt als Vorbild diente.

Das 1:1-Muster

In der Werkstatt entstand ein 5x6 m großes 1:1-Muster, an welchem der möglichst natürlich wirkende Faltenwurf sowie die am besten geeignete Montagetechnik getestet wurden. Beim Material mussten die Metallprofis den Kompromiss zwischen Flexibilität und Stabilität finden. Es soll sich wölben, darf aber nicht knittern, es muss Temperaturen und Winddruck aushalten und zuverlässig in der Verankerung halten. Selbstverständlich spielen bei solch großen Flächen auch die Kosten eine Rolle. Das Muster wurde zur Baustelle transportiert und am Gebäude aufgehängt. Bauherrschaft und Architekten konnten sich somit vor Ort von der Wirkung überzeugen und den Startschuss zur Ausführung geben.

Nun ist ein 30-m 2 -Muster etwas anderes als eine Fläche von einigen 1000 m 2 , die direkt am Bau montiert werden soll. Um jedes Risiko zu vermeiden, waren zu Beginn der Montage die Bauherrschaft und die Architekten eingeladen. Die ersten 80 m 2 wurden installiert und dann begutachtet, doch das Ergebnis konnte nicht überzeugen. An den Fugen bildeten sich offene Spalten, die Fläche wirkte zerstückelt und nicht homogen. Die Spenglerei musste die Montagetechnik in der Werkstatt überdenken. Dabei wurde auch das Verhalten bei thermischen Einflüssen geprüft. Beim zweiten Anlauf war es dann perfekt. Eine auf 100 mm verbreiterte Überlappung der Bleche sowie enger gesetzte Fixpunkte ergaben genau den gewünschten Effekt.

Kleine Welle, große Wirkung

Die gesamte Fassadenfläche der drei Baukörper summiert sich auf 9500 m 2 , fast einen Hektar. Das erforderte 28t 0,8-mm-Aluminium, unterteilt in rund 4000 Paneele von 70 x 400 cm Größe. Die Aluminiumbänder wurden direkt auf den Untergrund genietet. Im Unterschied zur Falztechnik können sie bei Wärmeausdehnung nicht übereinander gleiten – stattdessen staucht sich das Material nach außen. Indem man sie partiell nicht auf der Unterkonstruktion fixierte, ließen sich Stärke und Verlauf dieser Stauchung vorgeben. Und weil die Bahnen fest miteinander verbunden sind, konnten beliebig lange Wellen gebildet werden. Auf großen Flächen stören schon minimale Abweichungen eine gleichförmige Optik. Kleinste Beulen und Dellen stechen ins Auge, wodurch Spenglerarbeit zur Herausforderung wird. Was hier so wild aussieht, wölbt sich um nur wenige Zentimeter und wirkt dennoch überproportional stark. In diesen Wellen ließen sich auch die unvermeidlichen Verzüge der 4m langen Bahnen gut kaschieren, ein Nachschneiden der Bleche war nicht erforderlich, lediglich das Ablängen in der Höhe.

Die markantesten Wellen, welche quer oder schräg über die gesamte Breite verlaufen, wurden zunächst von den Architekten skizziert und dann mit Farbspray auf das Gebäude übertragen. Die kleineren Falten blieben dem Zufall überlassen. Oder besser: Den Spenglern. Denn jetzt begann das spannendste Kapitel, die Montage.

Selten: Kreativität auf der Baustelle

Die Schwierigkeit bestand darin, die Bahnen und den Untergrund so miteinander zu verbinden, dass sich der Faltenwurf fortsetzt. Oder dass er anfängt oder aufhört. Jeweils zwei Spengler wirkten als Team zusammen. Während der eine das Blech in Position hielt, setzte der andere mit Großkopfnieten die Befestigungspunkte, rund 30 Stück je Blechpaneel. Vorgaben für die Spengler waren:

- der Verlauf der großen Wellen

- an den Gebäudeecken sollte die Fassade plan anliegen

- die Verlegerichtung an jeder der insgesamt neun Wände

- die Überlappung von ca. 100mm

- die Mitarbeiter sollten eine bestimmte Montageleistung pro Stunde anstreben

Die Spengler orientierten sich an den Farbmarkierungen für die großen Wellen, konnten aber bei den kleineren Wellen Größe und Verlauf selbst bestimmen. Solche gestalterischen Freiheiten sind auf der Baustelle eher ungewöhnlich. Während sonst jedes Detail, jedes Maß, jeder Handgriff genau vorgeplant ist, mussten sich die Spengler erst an diese Freiheit gewöhnen. Daraus ergab sich bei jedem Team eine etwas andere Gestaltung, was sich auf die Zufälligkeit des Gesamtbildes positiv auswirkte. Und es förderte die Motivation. Man kann sich leicht vorstellen, dass die Montage von 4000 Paneelen sonst eine eher eintönige Sache geblieben wäre.

Die gesamte Bauzeit zog sich über mehrere Etappen hin und dauerte knapp ein Jahr. Dabei waren die Wände bereits in einem frühen Stadium dicht und gedämmt, sodass die neuen Gebäude in Betrieb genommen werden konnten. Für die Montage der Außenhaut waren vier Teams im Einsatz, die rund 40 Tage benötigten.

Logistik rund ums Logistikzentrum

Während der gesamten Bauphase musste der störungsfreie Betrieb des Logistikzentrums mit freier Zufahrt für die Lastwagen gewährleistet sein. Weil durch die vielen gleichzeitigen Bauarbeiten der freie Platz komplett belegt war, mussten die Spengler-Teams ihr Material jeweils just in time anliefern, mit Kränen direkt an den Arbeitsplatz hieven und möglichst schnell verbauen. Besonders ausgeklügelt war das Vorgehen bei den Aluminiumtafeln für die Außenhülle. Sie wurden auf Kleinpaletten mit dem Kran direkt ins Gerüst eingefädelt und dort abgestellt. Durch die Verteilung der Paletten hatten die Spengler die Bleche direkt in Reichweite, was ein aufwendiges Hin und Her von Hilfskräften ersparte.

Das Gerüst wanderte mit jeder Bauetappe und wurde jeweils mit einer halben Etappe Vorsprung aufgebaut. Bei der Sanierung mussten die Gerüstverankerungen vom alten auf den neuen Unterbau umgehängt werden. Und bei den Fassadenelementen wurden die Paneele vormontiert, um sie später, nach dem Abhängen der Verankerung, definitiv zu platzieren. Diese Abläufe erforderten eine enge Abstimmung zwischen Spengler und Gerüstbauer.

Bilanz in jeder Hinsicht positiv

Während der gesamten Bauzeit gab es beim Fassadenbau keine Probleme. Alles funktionierte wie geplant, die Mitarbeiter zogen mit, es musste an keiner Fassadenstelle nachbearbeitet werden, alle Termine und Kosten wurden eingehalten. Sicher hätte es die Bauherrschaft bei den Trapezprofilen belassen können. Sie bilden eine funktionell einwandfreie Fassade mit dem gewohnten Bild einer Lagerhalle. Aber die Wirkung der Schokofolie ist so, wie es sich alle Beteiligten vorgestellt hatten: überraschend, auffällig und sympathisch. Auch die öffentliche Resonanz, die bei markanten Bauprojekten ja oft durchwachsen ist, ist durchweg positiv. Und so hat die „Agglo“ bei Spreitenbach ein Logistikzentrum, das nicht nur praktisch, sondern auch optisch herausragt.

BAUTAFEL

Projekt: Erweiterung Logistikzentrum Spreitenbach

Bauherrschaft: Lagerhäuser Aarau AG

Architekten: Frei Architekten AG, Aarau

Bauspenglerei: Scherrer Metec AG, Zürich

Umfang der Spenglereiarbeiten: Neubau und Sanierung der Fassaden mit Unterkonstruktion, Dämmung und Aluminium-Außenhaut; Neubau Flachdach mit Dämmung und Begrünung; allgemeine Spenglereiarbeiten und Entwässerung, Blitzschutz

Fotos: © zuegerpix.ch und Frei Architekten AG, Zürich

Internet

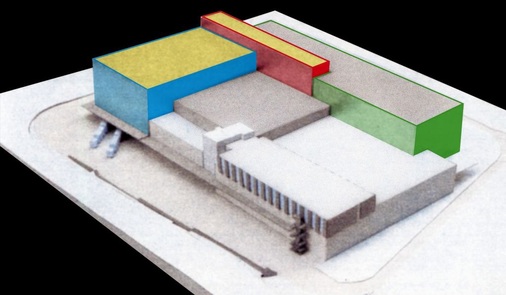

Grundriss und Modell zeigen den Umfang der Arbeiten an Fassaden und Dächern.

- Grün: Sanierung der Altfassade

- Rot: Neubau Fassade auf Stahlskelett

- Blau: Neubau Fassade auf Betonwänden

- Gelb: Neubau Flachdächer

- Nicht sichtbar: Raumtrennwände zwischen bestehendem und neuem Hochregallager

Online-Extra

Weitere Bilder und Informationen unter https://www.baumetall.de/

Autor

Daniel Hunziker

ist eidg. dipl. Spenglermeister und Leiter der Bauspenglerei der Scherrer Metec AG, Zürich