Die inzwischen als Flugzeug-Spengler bekannten Auszubildenden und Mitarbeiter des Fachbetriebes Reinbold können ihr Glück kaum fassen: Beim BAUMETALL-Innovationspreis 2012 ergatterten sie den ersten Preis in der Kategorie Fachbetriebe und Organisationen. Was für die Mitarbeiter des im österreichischen Friesach (Kärnten) ansässigen Handwerksunternehmens schon fast Routine ist, beeindruckte nicht nur die Juroren, sondern auch die rund 120 Gäste des XXL-Treffens bei der Preisverleihung. Entsprechend stolz präsentierten Firmeninhaber Friedrich Reinbold und sein Sohn Thomas die aus Titanzink angefertigten Modelle eines Hubschraubers und eines Sportflugzeuges. Doch wie kommt ein Spenglermeister auf eine solch ausgefallene Idee? Dazu Friedrich Reinbold: „Dass Spengler und Dachdecker in luftigen Höhen zu finden sind, ist grundsätzlich nichts Besonderes. Ihr Arbeitsplatz liegt hauptsächlich auf Dächern oder Türmen. Das Spenglerhandwerk umfasst aber schon immer mehrere und zum Teil sehr spezielle Arbeitsbereiche, beispielsweise die des Galanteriespenglers, des Lüftungsspenglers oder allgemein die Tätigkeit der Kunstspengler – ganz zu schweigen von den früher sehr gefragten Kühlerspenglern. Doch alles ist dem Wandel der Zeit unterworfen und mit dem Verzicht der Automobilbranche, Wasserkühler aus Messing einzubauen, wurden zahlreiche Kühlerspengler arbeitslos. Noch immer steht die handwerkliche Fähigkeit eines Spenglers an erster Stelle – ist die Qualität der ausgeführten Arbeiten vom Wissensstand und der Erfahrung des einzelnen Handwerkers abhängig. Was aber können wir unternehmen, wenn der Nachwuchs ausbleibt und die Zeit zur Vermittlung spezieller Fingerfertigkeiten im Arbeitsalltag fehlt?“

Wer Friedrich Reinbold beim Erzählen zuhört, merkt schnell: Hier spricht ein Vollblutspengler, der den neuen Berufszweig des „Flugzeugspenglers“ bei Weitem nicht nur aus Eigennutz ins Leben rief…

Flugzeugmodelle für den Nachwuchs

Von diesen Gedanken getragen hatte Friedrich Reinbold, Spenglermeister aus dem österreichischen Kärnten, eine ausgefallene, aber auch interessante Idee. Im Zuge der innerbetrieblichen Lehrlingsausbildung, bei der normalerweise die einschlägigen spenglertechnischen Baudetails im Programm stehen, wurde als Abschluss eines Ausbildungslehrganges ein völlig neues Projekt ins Auge gefasst und realisiert: spenglertechnisch gefertigte Flugzeugmodelle aus Metall. Ein Vorhaben, das einerseits fachliches Geschick erfordert und andererseits die Motivation der ohnehin geforderten Mitarbeiter beflügelt. Ganz nebenbei vermittelt der Bau der Spenglerflugzeuge nahezu alle Berufsbildpositionen des Spenglerhandwerkes. Die Anfertigung der originalgetreuen Flugzeugmodelle erfolgte im Maßstab 1:16,5. Wesentlich kleiner wäre die Umsetzung etwas zu schwierig geworden, da auch der Umgang mit üblichen Werkzeugen und Maschinen sowie der Einsatz typischer Fügetechnik vermittelt werden soll. Als Abwicklungsgrundlage kamen im Handel erhältliche Kartonmodelle zum Einsatz, die zunächst auf die entsprechende Größe skaliert wurden. Im nächsten Schritt übertrugen die Workshopteilnehmer die erstellten Abwicklungen der Einzelteile auf die Titanzinktafeln und schnitten die Einzelteile aus. Verwendet wurde dazu Titanzink der Marke Rheinzink in einer Stärke von 0,70mm – übrigens ein aufgrund der guten Verformungs- und Löteigenschaften hervorragendes Material für diesen Anwendungszweck. Ein Flugzeugmodell besteht je nach Bautyp aus ca. 50 bis 70 Einzelteilen, welche in Weichlöttechnik miteinander verbunden wurden. Um möglichst glatte Rumpf- und Flügel-Oberflächen zu erhalten, wurden die Einzelteile stumpf aneinander gelötet. Zur Verbesserung der Detailstrukturen wurden entsprechende Bereiche mit der Sickenmaschine und in Handtreibarbeit hergestellt.

Dicht am Original

Um der originalen Formgebung gerecht zu werden und eine entsprechende Stabilität zu erhalten, bauten die Spengler in Rumpf und Flügel Spanten ein. Die Fahrwerke stellten sie aus Schrauben und speziellen Drehteilen her – maßstabgerechte Räder bezogen sie aus dem Modellbaufachgeschäft. Auch Zusatztanks sowie die Außenwaffen (z.B. Raketen) wurden dem jeweiligen Original entsprechend angefertigt und abnehmbar an Rumpf und Flügel montiert. Und weil man mit der Zeit immer besser wird, wurden an einem bestimmten Modell die Landeklappen versuchsweise sogar beweglich ausgeführt. Abschließend wurden die Oberflächen der Modelle geschliffen, gereinigt und mit einer, dem Original entsprechenden Farbe lackiert. Nachdem die Flugzeugmodelle nach Vorbildern der österreichischen Luftwaffe angefertigt wurden, statteten die Spengler aus Friesach ihre Spenglerflieger auch mit den Hoheitsabzeichen des österreichischen Bundesheeres aus. Die maßstabgerecht angefertigten Hoheits- und Staffelabzeichen entsprechen somit ebenfalls den Originalen. Übrigens: Für die Anfertigung eines Modells mit der erwünschten Detailgenauigkeit wurden durchschnittlich circa 60 Arbeitsstunden aufgewendet. Mittlerweile entstanden in der Spenglerwerkstatt des Fachbetriebes Reinbold zwölf Flugzeugmodelle von neun verschiedenen Typen.

Workshop mit Mehrfachnutzen

Die beeindruckenden Flugzeugmodelle werden auf Messen, Ausstellungen und bei Berufsinformationsveranstaltungen vorgestellt. Sie repräsentieren die Schaffenskraft und vor allem die kreativen Möglichkeiten des Spenglerhandwerkes. Inzwischen werden die Spengler-Blechflugzeuge auch erfolgreich als Werbeträger für das Spenglerhandwerk eingesetzt und tragen dadurch zur allgemeinen Verbesserung des Images bei.

INFO

Anmerkung der Jury:

Die motivationsfördernden Bemühungen des Fachbetriebes Reinbold sind vorbildlich und tragen zur nachhaltigen Mitarbeiterrekrutierung bei. Die anspruchsvolle Anfertigung von Flugzeugmodellen aus Metall durch Auszubildende und Mitarbeiter vermittelt handwerkliche Fähigkeiten und repräsentiert die Schaffenskraft der gesamten Berufsgruppe. Firmeninhaber Friedrich Reinbold beschreitet nicht nur neue Wege bei der Nachwuchswerbung, sondern investiert einen Großteil seiner Zeit, um wertvolles Fachwissen weiterzugeben. Die Organisation seiner Workshops erfolgt seit einigen Jahren – das dabei eingebrachte Engagement hat den Status einer Pionierleistung für die Branche.

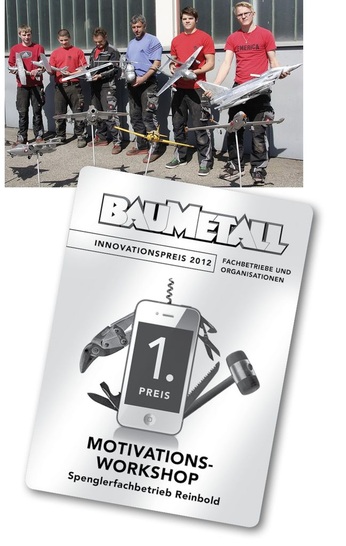

Auf dem Foto (v.l.):

Othmar Berner (Innungsmeister der Landesinnung Dachdecker, Glaser und Spengler in Österreich)

Preisträger Thomas Reinbold und Friedrich Reinbold (beide Spenglerfachbetrieb Reinbold, Friesach)

Ernst Zimmermann (stellvertretender Innungsmeister der Landesinnung Dachdecker, Glaser und Spengler in Österreich und iib-Botschafter)

summary

REINBOLD takes off

1st Prize

The 2012 BAUMETALL INNOVATION AWARD jury and the 120 guests at the XXL-prize-giving ceremony were very impressed with the exceptional motivation workshops for trainees and employees by REINBOLD. They won first prize in the category “specialized company and organizations” and could hardly believe their luck. Owner Friedrich Reinbold and his son Thomas proudly presented a titan zinc model helicopter and sports plane. For the Austrian enterprise located in Friesach, Carinthia, it is no longer unusual to construct metal planes. Meanwhile, they have scaled nine different types and built twelve aircrafts. The workshop provides valuable knowledge, boosts team spirit, demands craftsmanship, inspires and motivates employees and provides an understanding of requirements.

Chief-Editor Andreas Buck wanted to know how such an unusual and interesting idea took off. In an interview, Friedrich Reinbold explained it is not uncommon to find metal roofers at dizzy heights on roofs or towers. The craft, however, always included varying and specific work areas such as ventilation, radiators and even art. Everything is subject to change. Many craftsmen became redundant when the motor industry decided not to construct brass water-cooled radiators anymore.

Reinbold is convinced work quality depends upon the know-ledge and experience of every craftsman and skilled manual work is still sought for. The Austrian businessman thought about what he could do in the light of absent trainees and lack of specific manual skills. Normally, construction details are on the agenda in order to qualify training as metal roofer. Therefore, a totally new project was materialized as part of the on-the-job training: metal model plane techniques.

The model planes were produced on the scale 1:16, 5 and the usual tools, machines and joining technology used. Models from carton were scaled to corresponding size. Components were outlined on RHEINZINK titan zinc (0,70mm and brilliant for this purpose) and cut out. An aircraft consists of 50-70 components and is linked by soft-soldering technique. Smooth fuselage was obtained by soldering components edgeless. Frames were built to meet original design standards and for stability. Landing gear was made from screws and special parts. Wheels were bought. Detachable additional tanks and missiles were constructed and assembled. The surface was sanded off, scrubbed clean and lacquered. Roughly 60 work hours were needed to construct a metal aircraft in such detail.

The planes are exhibited at trade fairs and information events. The workshop, initiated by Friedrich Reinbold, represents inventiveness, creative capability and potential. It is also an ideal and exemplary vehicle for advertising the trade and helps improve the image. The amount of time invested in recruiting trainees and sharing valuable knowledge is commendable and acknowleged pioneer work.