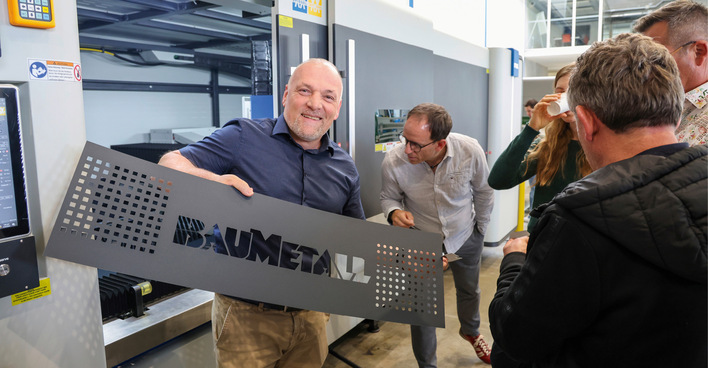

Faszinierend: Genau 60 Jahre ist es her, dass das Raumschiff Enterprise zu seinem TV-Jungfernflug aufbrach, um neue Welten zu erforschen und unsere Vorstellung von Technik und Zukunft zu revolutionieren. Heute spannt das BAUMETALL-Spengler-Raumschiff die optische Brücke: Es weist den Weg von jahrhundertealter Handwerkstradition über die handfeste Realität bis hinein in die Galaxie des Dachhandwerks von morgen. Das aus Titanzink gefertigte, rund 80 cm lange Modell des TV-Raumschiffs Enterprise eignet sich perfekt, um die Leistungsfähigkeit und die Zukunftschancen des Dachhandwerks zu visualisieren. Es ist also nur logisch, mithilfe des Spengler-Raumschiffs die Synergien aus traditioneller Ornamenten-Spenglerei, präziser Löttechnik und modernem Laserstrahlschneiden aufzuzeigen. Das Projekt ist jedoch weit mehr als eine optische Spielerei – es weckt Neugierde und macht Lust auf echtes Handwerk. Das dachte sich offensichtlich auch Mr. Spock, der sich bereiterklärte, mit Andreas Buck und Friedrich „Scotty“ Reinbold in neue Regionen des Handwerks aufzubrechen, die noch nie ein Mensch zuvor gesehen hat ...

Logik trifft Leidenschaft – das Spock-Interview

Mr. Spock: Herr Buck, meine Analyse Ihrer Publikation BAUMETALL ergibt eine interessante Korrelation zwischen fiktiver Technik und realer Handwerkskunst. Warum haben Sie sich entschieden, die Kreativität des Dachhandwerks ausgerechnet durch die Geometrie der Enterprise zu visualisieren? Ein Modell aus Titanzink erscheint mir als eine hocheffiziente, wenn auch ungewöhnliche Wahl.

Andreas Buck: Faszinierend, dass Sie das fragen, Mr. Spock. Das Raumschiff dient uns als optische Klammer. Wir wollen zeigen, dass das Spenglerhandwerk kein starres Relikt der Vergangenheit ist. Das Modell vereint die „drei Welten“: das jahrhundertealte Wissen der Ornamenten-Spenglerei, die technische Meisterschaft der Löttechnik und die Effizienz des modernen Laserstrahlschneidens. Es ist das Symbol für den Aufbruch in eine neue Ära des Dachhandwerks.

Eine logische Schlussfolgerung. Doch Form ohne Funktion ist ineffizient. Herr Reinbold – oder sollte ich „Scotty“ sagen? Wie integrieren Sie als Workshoptrainer und Meister Ihres Fachs traditionelle Löttechnik in eine Konstruktion, die mittels modernster Lasertechnologie gefertigt wurde? Widerspricht das nicht der technologischen Evolution?

Friedrich „Scotty“ Reinbold (grinst): Ganz im Gegenteil, Mr. Spock! Der Laser liefert uns die Präzision, die wir für solche komplexen Formen brauchen. Aber das Zusammenfügen, die Seele des Schiffs, das ist reine Handarbeit. Eine Lötnaht ist weit mehr als eine mechanische Verbindung; sie ist eine handwerkliche Signatur. Mehr noch: Das Löten wurde bereits im alten Ägypten angewandt und seither immer weiterentwickelt. In der Spenglertechnik sind fachtechnisch ausgeführte Lötnähte so etwas wie regenerative Schutzschilde. Sie setzen ebenso wie die meisten Baumetalle Patina an, um über Jahrzehnte funktionstüchtig zu bleiben.

Die Nutzung einer natürlichen Oxidschicht als Korrosionsschutz ist in der Tat ... faszinierend. Es bedeutet, dass das Objekt mit der Zeit an Widerstandsfähigkeit gewinnt, anstatt zu degradieren. Eine höchst logische Materialwahl für eine Spezies, die auf Langlebigkeit angewiesen ist.

Andreas Buck: Exakt, Mr. Spock. Und diese Fakten werden auf Metalldächern oder an Metallfassaden immer wichtiger – nicht zuletzt wegen der aktuellen Nachhaltigkeitsdiskussion. Da sind moderne Baumetalle schlichtweg unschlagbar.

Logisch. Doch Sie sprachen eingangs von „drei Welten“. Was macht diese Kombination bei diesem speziellen Objekt so besonders?

Andreas Buck: Es ist das Spiel mit der Zeit und der Herkunft. Wir vereinen hochmodernes Design mit Zinkornamenten aus der Manufaktur von Kaufmann in Ulm. Dort werden Metallornamente seit über 175 Jahren gefertigt. Wir bringen also die industrielle Präzision von heute mit der handwerklichen Seele des 19. Jahrhunderts zusammen.

Die handwerkliche Mission

Ein bemerkenswerter Zeit-Kontrast. Herr Reinbold – Scotty –, als Spenglermeister haben Sie zahlreiche Projekte begleitet. Was war bei der handwerklichen Umsetzung dieses Konzepts die größte Herausforderung? Die Statik im luftleeren Raum vermutlich nicht.

Scotty (lacht): Wissen Sie, ein Raumschiff baut man als Spengler nicht alle Tage – da muss jede Naht sitzen wie eine Eins! Die Herausforderung liegt in der Ehrlichkeit des Materials. Titanzink verzeiht nichts, aber es belohnt alles. Jede Lötnaht muss technisch perfekt sein, damit das Ganze später wie aus einem Guss wirkt.

Welche Sektion des Raumschiffes erforderte die höchste Konzentration Ihrer ... menschlichen Fähigkeiten?

Scotty: Definitiv die Verbindung der Welten! Es war extrem schwierig, die in traditioneller Ornament-Bauweise hergestellten Diskusbauteile mit den hochpräzisen Laserzuschnitten für Rumpf und Triebwerke zu verheiraten. Besonders an der Schnittstelle des Halses zum Diskus. Hier mussten die Abwicklungen mit größter Perfektion optimiert werden, um die unterschiedlich gefertigten Bauteile stabil miteinander zu verlöten. Das ist Handwerk an der Grenze des Machbaren.

Präzision, Tradition und Nachhaltigkeit. Eine hocheffiziente Kombination. Mein Urteil: Dieses Projekt ist die logische Konsequenz aus 60 Jahren Inspiration durch die Enterprise und Jahrhunderten an Spengler-Erfahrung.

Andreas Buck: Genau das ist der Punkt, Mr. Spock. Ich sage immer: Es gibt keine Zukunft ohne Herkunft. Das Spengler-Raumschiff zeigt perfekt, was modernes Dachhandwerk heute leisten kann, wenn wir unsere Wurzeln nutzen, um technologisch völlig neue Wege zu gehen. Wir sind bereit für den Flug in die Zukunft.

Bild: Thomas Reinbold

Bild: Baumetall

Technik-Check, nicht nur für Trekkies: Das BAUMETALL-Spengler-Raumschiff

Das Projekt Spengler-Raumschiff vereint modernste Fertigungsverfahren mit historischer Handwerkskunst. Die Spezifikationen der „drei Welten“ sind:

Keine Zukunft ohne Herkunft: Das Spengler-Raumschiff als Beweis für die Leistungsfähigkeit des modernen Dachhandwerks

Mit einer Modell-Länge von ca. 80 cm bildet das Raumschiff im Maßstab 1 : 360 eine Brücke zwischen den Welten. Während das Original mit fast 300 m Länge eine ganze Häuserzeile überdachen könnte, verdichtet dieses Exponat die Dimensionen eines solchen Giganten auf ein greifbares Format. Es beweist, dass wahre Meisterschaft im Spenglerhandwerk keine Kompromisse kennt und die monumentale Präzision realer Architekturgröße auch auf kleinstem Raum in Perfektion abbilden kann.

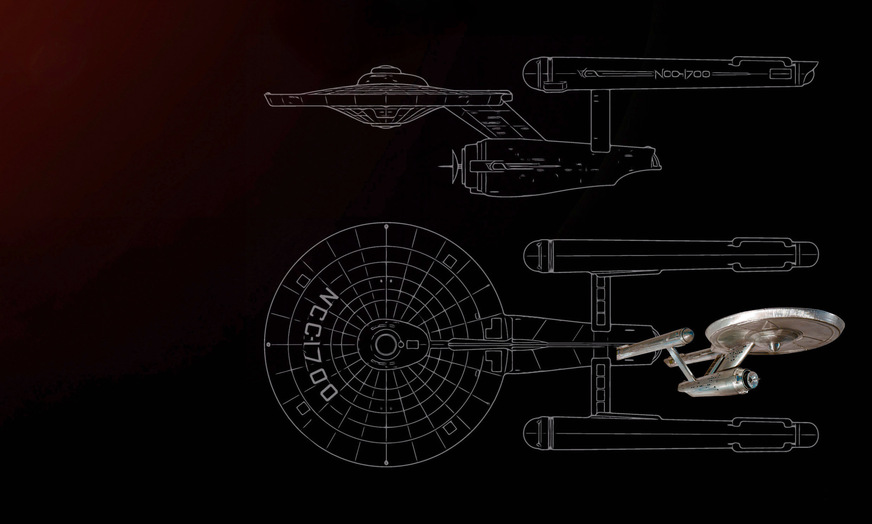

Technische Daten der U.S.S. Enterprise NCC-1701

Besatzung: 430 Personen

Länge: 288,6 m

Breite: 127,1 m

Höhe: 72,6 m

Decks: 21 Decks

Gewicht: 190 000 Mt.

Bild: Thomas Reinbold, spocklock