Mauerbekrönungen, Gesimsbekleidungen oder Fensterbankabdeckungen aus Metall schützen darunterliegende Bauteile vor negativen Witterungseinflüssen. Immer häufiger kommt zur Befestigung solcher Profile (und sogar ganzer Dach- und Fassadenbekleidungen) Klebetechnik zum Einsatz. Dies geschieht einerseits aus wirtschaftlichen Gründen und andererseits, um unter den Metallbauteilen liegende Hohlräume zu minimieren und somit für entsprechenden Schallschutz zu sorgen. Dabei ist letztgenannter Punkt ein besonders großes Argument für den Siegeszug der Metall-Klebetechnik. Wer jemals in einer verregneten Nacht um den Schlaf gebracht wurde, weil von höher liegenden Bauteilen abtropfendes Wasser unermüdlich auf den hohl liegenden Fenstersims „hämmerte“, weiß davon ein Lied zu singen.

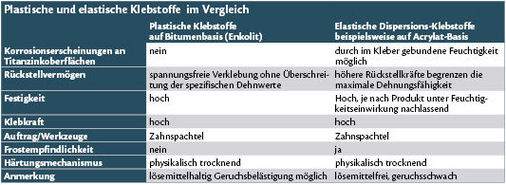

Doch welche Klebstoffe sind für welche Metalle geeignet? Aktuelle Untersuchungen zeigen, dass bezüglich des korrosiven Angriffes auf zu klebende Bauteile durchaus gravierende Unterschiede bezüglich der eingesetzten Klebstoffe bestehen. Die Fragen lauten also: Wie verhalten sich Bauteile aus Titanzink, die mit bituminösen Blechkaltklebern oder Kunststoffdispersionsklebern befestigt wurden? Und was passiert unter entsprechender Feuchtigkeitsbelastung?

Das VFA-Labor für Bautechnik der Wiener Prüf-, Überwachungs- und Zertifizierungsstelle stellte zu diesen Fragen zahlreiche vergleichende Versuche an. In deren Mittelpunkt stand hauptsächlich der Korrosionseinfluss unterschiedlicher Kleber auf Bauteile aus Titanzink. Untersucht wurde, ob es durch Verklebungen zu einem korrosiven Angriff auf die geprüften Metallplatten kommt.

1. Korrosionserscheinungen bei eingeschränkter Feuchtigkeits-aufnahme über den Untergrund

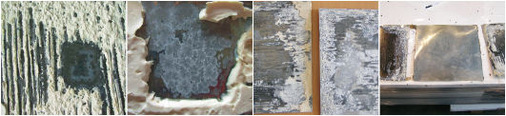

Vermutung: Korrosionserscheinungen treten im Fall gehemmter Feuchtigkeitsaufnahme über den jeweiligen Untergrund auf, beispielsweise wenn im Kleber gebundene Feuchtigkeit nicht abgeführt wird. Um diese These zu beweisen, wurden verschiedene Klebstoffe mittels Zahnspachtel auf eine Glasplatte aufgetragen. Zum Prüfgut gehörte neben diversen 0,7 mm starken Titanzinkproben verschiedene handelsübliche Kunststoffdispersionskleber sowie der Blechkaltkleber Enkolit (Bildreihe S. 42 und Bild rechts). Bei den Proben wurden absichtlich Fehlstellen, wie sie bei der baupraktischen Verwendung tatsächlich auftreten können, eingebracht. Um Randeffekte zu minimieren, beziehungsweise größere Bauteile zu simulieren, dichteten die Prüfer alle aufgelegten Titanzinkplatten an den Randbereichen mittels Klebebändern ab. Zur Erzielung eines Zeitraffereffektes wurden die Proben in einem Wärmeschrank bei 50°C sowie bei 70°C für die Dauer von 35 Tagen gelagert, also in einem Temperaturbereich, der unter „echten“ Bedingungen auch zu erwarten ist.

Das Ergebnis: Zur abschließenden Beurteilung wurden an den Metallplatten anhaftende Klebstoffrückstände mit einem geeigneten Lösungsmittel entfernt. Auffällig waren vielzählige dunkel gefärbte Bereiche, die sich als eindeutige Anzeichen von Korrosionsvorgängen bestätigten. Einzig die Enkolit-Probe zeigte eine nahezu vollständig metallisch blanke Oberfläche und somit keinerlei Korrosionsspuren.

2. Verhalten unter Feuchtigkeitseinfluss

Ein weiterer Versuch simulierte unterhalb von Metallprofilen auftretende Feuchtigkeitsbelastung, wie sie beispielsweise aufgrund bauphysikalischer Mängel entstehen kann. Eigens dazu wurden folgende Wärmedämmverbundsystem-Aufbauten als Prüfuntergründe verwendet:

- EPS-Dämmplatte

- Klebe- und Beschichtungsmörtel mit Netzung

- Varianten mit zusätzlicher Putzschicht als Silkatputz (SI), Silikonharzputz (SH) und Kunstharzputz (KD) – Bildreihe S. 43

Die Prüfung erfolgte anhand vier verschiedener Aufbau-Varianten (Klebespachtel, SH-, KD- und SI-Reibputz) wie folgt: Auf die entsprechenden Untergründe wurden die verschiedenen Kleber mittels Zahnspachtel aufgetragen und darauf die Titanzinkplatten aufgelegt und angepresst. Die Proben lagerten für einen Zeitraum von 35 Tagen über einem teilweise mit 60°C warmen Wasser befüllten Behälter. Auch hier zeigten sich nach Reinigung der Metallproben deutliche Korrosionsanzeichen. Bei einigen Prüfstücken hatte sich zudem die Konsistenz der Kleber stark verändert. Zum Teil waren die Kleber nahezu flüssig, was auf einen rapiden Verlust der Haftwirkung schließen lässt. Einzig das Enkolit-verklebte Prüfstück zeigte keine Anzeichen von Korrosion oder veränderten Klebeeigenschaften. Übrigens lag dieser Befund unabhängig von der Art des Prüf-untergrundes (Klebemörtel, SI-, SH- und KD-Reibputz) bei allen Proben vor.

Zusammenfassung

Es wurden zwei verschiedene Testreihen durchgeführt: Zum Einen wurden die Titanzink-Platten mit unterschiedlichen Klebern auf Glasplatten aufgeklebt – zum Anderen auf netzüberspanntem Beschichtungsmörtel mit und ohne zusätzlich aufgebrachtem Silkatputz, Silikonharzputz oder Kunstharzputz. Diese in Anlehnung an ÖNORM B 6100 (/3/) feucht gelagerten Prüfstücke zeigten nach der Reinigung anhaftender Klebstoffreste zum Teil sehr deutliche Korrosionsspuren. Es fällt auf, dass ausschließlich die mit Kunststoffdispersionsklebern geprüften Proben davon betroffen waren. Dagegen zeigten die mit dem Bitumenkleber Enkolit aufgeklebten Prüf-Platten keinerlei Korrosionsanzeichen.

Wer zur Minimierung von Trommelgeräuschen an Titanzink-Fensterbank- oder Gesimsabdeckungen Klebetechnik einsetzt, sollte den entsprechenden Klebstoff sorgfältig auswählen. Es zeigt sich, dass viele der erhältlichen Produkte zwar schalldämpfende Eigenschaften besitzen, aber dennoch in der Lage sind, für schlaflose Nächte zu sorgen – und zwar auf der Seite des Verarbeiters.