Der Einsatz von Edelstahl ist in der Klempnertechnik weit verbreitet. Zahlreiche Prestigeprojekte belegen dies eindrucksvoll. Bereits ab Materialstärken von 0,4 mm werden Edelstähle in unterschiedlichen Legierungen und diversen Oberflächen verarbeitet. Dabei kommt der Fügetechnik des Weichlötens (neben der Falz- und Schweißtechnik) eine wichtige Bedeutung zu, beispielsweise bei der Herstellung dauerhaft dichter Verbindungen bei Dachentwässerungsanlagen. Dennoch ist das Vorurteil, der Werkstoff Edelstahl sei schwierig lötbar, in vielen Klempnerfachbetrieben verbreitet. Umfangreiche Untersuchungen belegen jedoch das Gegenteil. Offensichtlich kann dieses Vorurteil auf den Einsatz ungeeigneter Flussmittel und Lote zurückgeführt werden. Wie die Praxis zeigt, werden immer wieder ungeeignete Flussmittel und Lote für Edelstahl-Lötarbeiten verwendet. Doch Vorsicht: Flussmittel und Lote, die zur Verarbeitung anderer Werkstoffe wie Zink oder Kupfer geeignet sind, können beim Edelstahllöten folgenschwere Fehler hervorrufen. Das betrifft insbesondere salzsäurehaltige Flussmittel, die bei ungenügender Schlussreinigung Korrosionsschäden und Leckagen verursachen. Wissenschaftliche Untersuchungen zeigen jedoch, ebenso wie langjährige Praxiserfahrungen, dass Edelstähle bei Beachtung einiger werkstoffspezifischer Eigenschaften problemlos und ergebnissicher lötbar sind. Wichtig ist jedoch: Flussmittel, Lote, Niete und sogar entsprechende Reinigungsmittel müssen auf den eingesetzten Edelstahltyp abgestimmt werden. Nur dann sind optimale Ergebnisse möglich.

Die Vorbereitung

Umfangreiche Benetzungsversuche haben gezeigt, das Edelstähle unabhängig von der Oberflächenausführung weichlötgeeignet sind. Grundsätzlich ist es wichtig zu gewährleisten, dass die zu verbindenden Oberflächen metallisch blank, sauber und fettfrei sind. Weil Verunreinigungen das Löten erschweren heißt das oberste Gebot: Lötbereiche sind vor Beginn der Arbeiten gründlich zu reinigen.

Flussmittel

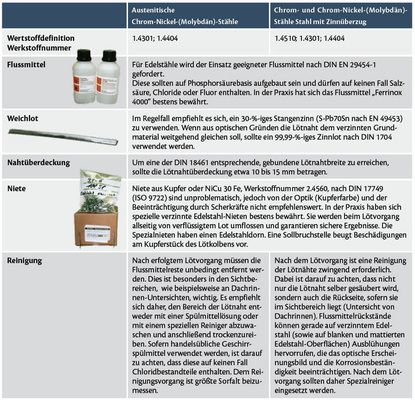

Bei der Wahl des geeigneten Flussmittels ist der Edelstahltyp, also die Werkstoffnummer und die Oberflächenbeschaffenheit des Edelstahls zu berücksichtigen. Das Flussmittel muss zwingend für die entsprechende Stahlsorte geeignet sein – der Einsatz von Salzsäure oder verdünnter Salzsäure als Fluss- und Reinigungsmittel ist ungeeignet. Außerdem sprechen die Arbeitssicherheit, der Umweltschutz und die Korrosionsbeständigkeit gegen die Verwendung letztgenannter Stoffe. Seit geraumer Zeit sind universell einsetzbare Flussmittel erhältlich. Diese „Alleskönner“ sind jedoch nicht für alle Edelstähle gleichermaßen geeignet. Es ist ratsam, vom entsprechenden Hersteller Prüfzeugnisse anzufordern, oder entsprechend bewährte und getestete Produkte zu verwenden.

Weichlote

Im Vergleich zu vielen anderen metallischen Werkstoffen weisen nichtrostende Chrom-Nickel-Stähle eine geringere Wärmeleitfähigkeit auf. Da die Wärme aus der Lötnaht vergleichsweise langsam abgeführt wird, ist die Verwendung eines Lötzinns mit eher trägem Fließverhalten, vor allem bei der Herstellung von Steignähten, zweckmäßig. Bevorzugt werden Lote eingesetzt, die eine optimale Spaltfüllung, gute Benetzung und hohe Festigkeiten erreichen. Die Schmelzbereiche der in nebenstehender Tabelle aufgeführten Lote stellen bei der erforderlichen Arbeitstemperatur des Weichlötens von rund 250 °C gutes Fließverhalten sicher. Das Gefüge nichtrostender Chrom-Nickel-Stähle wird bei den niedrigen Temperaturen des Weichlötens nicht verändert.

Lötkolben und Nahtüberdeckung

Lötkolben (Hammerkolben) mit einem Gewicht von mindestens 350 g bieten in der Regel eine ausreichende Wärmespeicherung, für nichtrostenden Stahl ist jedoch ein Kolbengewicht von 500 g besser geeignet. Wichtig ist die breite Auflagefläche des Hammerkolbens von mindestens 5 mm, um eine schnelle und gleichmäßige Wärmeübertragung auf die Lötstelle zu erreichen. Durch entsprechende Lötkolbenpflege ist diese Eigenschaft langfristig sicherzustellen. Um eine der DIN 18461 entsprechende, gebundene Lötnahtbreite von 10 mm zu erreichen, sollte die Lötnahtüberdeckung etwa 10 bis 15 mm betragen.

Niete

Sofern auf die zu verbindenden Teile große mechanische Beanspruchungen einwirken, ist es ratsam zusätzlich Niete zu verwenden. Wichtig ist jedoch, bei der Wahl der zu verwendenden Niete Sorgfalt walten zu lassen. Niete dürfen keinesfalls aus verzinktem unlegiertem Stahl bestehen oder mit einem verzinkten Stahldorn ausgestattet sein, da dies zu Schäden durch Kontaktkorrosion führt. In der Praxis haben sich spezielle ver-zinnte Edelstahl-Niete bestens bewährt. Sie werden beim Lötvorgang allseitig von verflüssigtem Lot umflossen und garantieren sichere Ergebnisse.

Speziell beim Verbinden halbrunder Dachrinnen ist die Verwendung zusätzlicher so genannter Zugniete ratsam. Das Lot hat in diesem Fall überwiegend eine Dichtfunktion. Dabei empfiehlt sich folgende Arbeitsabfolge:

1. Nahtbereich mit Flußmittel benetzen

2. Heften beziehungsweise Nieten

3. Löten

Bei einer Nahtüberlappung von 25 mm sind 4 bis 5 Niete je Querverbindung durchaus ausreichend. Außerdem leisten Rinnenspannzangen wertvolle Dienste.

Lötspalt und Reinigung

Generell beträgt die optimale Lötspaltbreite etwa 0,3 mm. Hierbei wird durch den kapillaren Fülldruck eine maximale Spaltfüllung erreicht. Beim Löten von Bauteilen mit Materialstärken über 0,8 mm wird Vorverzinnen der Lötnahtflächen empfohlen, um auch hier Lötspalte von maximal 0,5 mm sicherzustellen. Außerdem sollte bei geschliffenem Material die Flussrichtung mit der Schleifrichtung übereinstimmen. Ebensowichtig ist, dass sich der Lötspalt in Flussrichtung nicht vergrößert, sondern konstant ist oder sich leicht verengt. Nach dem Lötvorgang müssen Flussmittelreste unbedingt entfernt werden. Es empfiehlt sich daher, den Bereich der Lötnaht mit geeigneten, chloridfreien Reinigungsmitteln abzuwaschen und anschließend trockenzureiben.

Zusammenfassung

Edelstahl lässt sich problemlos löten. Voraussetzungen für funktionell und optisch dauerhaft einwandfreie Ergebnisse sind:

- die Wahl geeigneter Oberflächenausführungen

- der Einsatz spezieller Flussmittel

- die Verwendung edelstahlgeeigneter Lote

- eine gründliche Lötnaht-Reinigung

- der Einsatz geeigneter Niete und anderer Befestigungsmittel •

Autor

Gert Bröhl ist Geschäftsführer der Brandt Edelstahldach GmbH in Köln. Er verfügt über umfangreiches Praxiswissen rund um die Themen Edelstahl und Edlestahl-Fügetechnik

![[1] Rinnenwinkel vor dem Lötvorgang [1] Rinnenwinkel vor dem Lötvorgang](/sites/default/files/styles/image_gallery__s/public/ulmer/de-bm/image/binarydata_big_266527.jpg?itok=uz1eNiwG)

![[2] So sehen beispielhafte Edelstahl-Lötnähte aus. Wichtig ist jedoch der Einsatz des passenden Lotes sowie des geeigneten Flussmittels [2] So sehen beispielhafte Edelstahl-Lötnähte aus. Wichtig ist jedoch der Einsatz des passenden Lotes sowie des geeigneten Flussmittels](/sites/default/files/styles/image_gallery__s/public/ulmer/de-bm/image/binarydata_big_266526.jpg?itok=bvLEzA96)