Michelangelos Deckengemälde „Die Erschaffung Adams“ zeigt den Moment, in dem der göttliche Funke auf den Menschen überspringt – ein Hauch von Berührung, der Leben schenkt. Ganz ähnlich haben technische Entwicklungen der jüngeren Vergangenheit Erfindungen mit entsprechender Tragweite hervorgebracht. Das Fliegen. Die Atomkraft. Den Computer. Doch welcher Prozess könnte als schöpferischer Fortschrittsfunke der Spenglertechnik bezeichnet werden? Roboforming vielleicht? Warum nicht? Auch die traditionelle Metallbearbeitung befindet sich derzeit in einer Übergangsphase. Sie entwickelt sich weg vom Handwerk und hin zu hochpräzisen, robotergesteuerten Prozessen. Ein gutes Beispiel ist der Prozess des Roboformings – eine Technologie, die weit mehr als „nur“ ein zusätzliches Werkzeug ist. Als digital gesteuerter Umformungsprozess gleicht Roboforming tatsächlich einem neuen Schöpfungsakt, der mittelfristig auch das Dachhandwerk verändern kann.

Die Evolution der Metallbearbeitung

Um aus glatten Blechen Gefäße und Schalen, Ritterrüstungen oder Turmkugeln herzustellen, werden seit Jahrhunderten Techniken wie das Treiben, Poltern oder Aufziehen angewandt. Erfahrene Ziseleure, Gürtlermeister oder Ornamentenspengler gelten als die Experten zur Gestaltung komplexer metallischer Objekte. Sie stellen Wetterhähne, Dachvasen oder dreidimensionale Zierblumen als Dachschmuck für Gaubenfronten her. Doch die Zeiten ändern sich: Wo bislang Muskelkraft und enorme Erfahrung den Takt vorgaben, gewinnt immer öfter eine präzise Choreografie aus Algorithmen, Sensoren und Robotik die Oberhand. Entsprechende Prozesse werden als Roboforming, Digital Sheet Forming bzw. DSF-Technologie oder inkrementelle Blechumformung bezeichnet. Entfernt erinnert die Funktionsweise an Michelangelos Fresko in der Sixtinischen Kapelle, aber der Reihe nach …

Inkrementelle Blechumformung

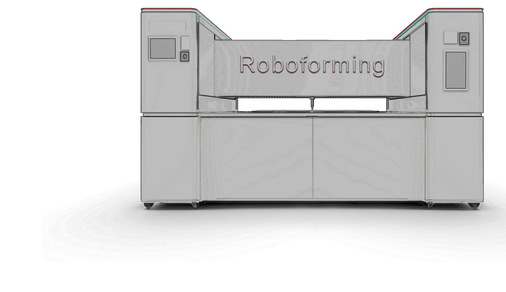

Roboforming ist keine brandneue Erfindung. Seit rund 15 Jahren geistern Fachartikel und Patentschriften durch die Welt der Blechbearbeitung und sorgen regelmäßig für ungläubiges Staunen. Wie kann es sein, dass durch einfaches Aufsetzen eines Roboterfingers komplexe Metallelemente wie von Zauberhand entstehen? Eine von mehreren Antworten gibt der Blick auf die Website https://figur.desktopmetal.com bzw. ein dort eingebundenes Video. Während im Video-Hintergrund platzierte Metallobjekte durchaus an den Ausstellungsbereich einer traditionellen Kupferschmiede oder das Portfolio eines Gürtlermeisters erinnern, erklären die Protagonisten den Prozess des Roboformings. Demnach sei der wesentliche Unterschied zum traditionellen Handwerk, dass Metalle eben nicht mit Aberhunderten und geschickt gesetzten Hammerschlägen verformt werden. Stattdessen erfolgt der Umformprozess digital gesteuert und hinter einer Abdeckhaube vor neugierigen Blicken geschützt. Lediglich ein summendes und bisweilen sirrendes Maschinengeräusch lässt darauf schließen, dass auch bei der roboterbasierten inkrementellen Blechumformung Kräfte wirken.

Roboforming einfach erklärt

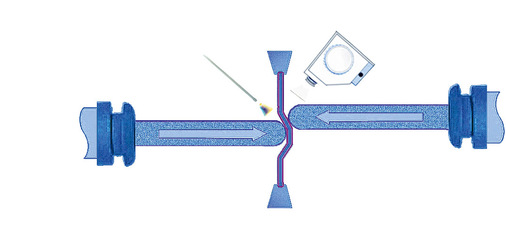

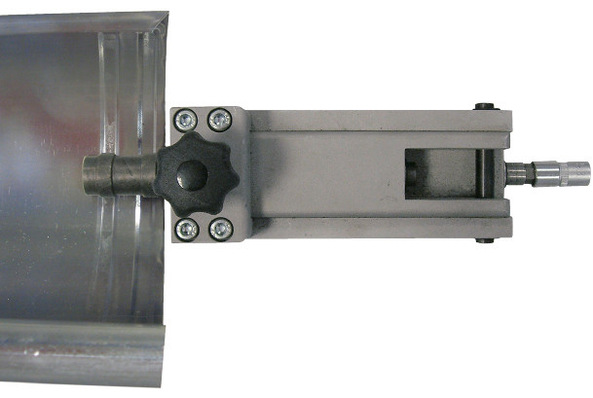

Die DSF-Technologie ist ein Verfahren zur kinematischen Gestalterzeugung. Um die gewünschte Form zu erzeugen, steuern zwei kooperierende Roboter die Umformwerkzeuge zeitgleich von der Blechober- und -unterseite aus. Ein Versuchsaufbau an der Ruhr-Universität Bochum* zeigt, wie komplex und präzise dieses Verfahren ist: Am Anfang des Umformungsprozesses steht die Programmierung. Eine spezielle Software, die intuitiv zu bedienen ist, ermöglicht es, den Weg für ein Keramikwerkzeug auf einem XY-Portal zu definieren. Das Ziel ist, ein eingespanntes Blech mit einer Kraft von bis zu zehn Kilonewton frei zu formen.

Der eigentliche Umformungsprozess erfolgt materialschonend und in vielen Wiederholungen. Um Materialspannungen oder Risse zu vermeiden, wird die Kraft auf das Blech so gering wie möglich gehalten. Die hohe Genauigkeit des Verfahrens wird durch die geschickte Werkzeuganordnung und eine kontinuierliche sensorische Überwachung erreicht. Ein großer Vorteil ist, dass während der Bearbeitung auftretende Ungenauigkeiten, die bei anderen Blechumformverfahren oft ein Problem darstellen, deutlich reduziert werden. Das Ergebnis sind dreidimensionale Metallformen, deren hochwertige Oberflächen kaum oder gar keine Nachbearbeitung erfordern.

Presswerk versus Roboforming

Mit Roboforming lassen sich beeindruckende Ergebnisse erzielen. So kann beispielsweise eine 1450 x 1000 mm große Blechplatine bis zu 400 mm tief umgeformt werden. Das Verfahren eignet sich für verschiedene Metall- und Blechdicken, darunter Stahl bis 2,0 mm und Aluminium bis 2,5 mm Dicke.

Industrielle Prozesse (Press- und Tiefziehverfahren) sind aufgrund hoher Prototypen-, Maschinen- und Werkzeugkosten relativ teuer. Die Amortisation ist daher immer mit der Produktion hoher Stückzahlen verbunden. Dagegen spielt das Roboforming bei der Herstellung von Kleinserien, Prototypen oder Einzelanfertigungen seine Stärken aus. Ein US-amerikanischer Hersteller von Roboforming-Maschinen macht folgende Rechnung auf: Die Herstellung eines gewöhnlichen Kfz-Auspuffschalldämpfers kostet mit klassischen Pressverfahren rund 150 000 US-Dollar und die Vorlaufzeit beträgt mindestens drei Monate. Selbst bei einer Produktionsmenge von 1000 Teilen würden die Kosten pro Schalldämpfer immer noch etwa 160 US-Dollar einschließlich Material betragen.

Dagegen könnten die gleichen 1000 Schalldämpfer mithilfe des Roboformings ohne nennenswerte Vorlaufzeiten in nur einer Woche und zum Preis von etwa 10 US-Dollar pro Stück hergestellt werden. Der Preis beinhaltet dabei die Materialkosten und die Arbeitszeit.

Präzision trifft auf Ästhetik

Ist Roboforming der Beweis, dass Präzision und Ästhetik keine Gegensätze mehr sind? Vielleicht. Fakt ist, dass der Werkstoff flexibler reagiert und die Ergebnisse bzw. die Metalloberflächen nach der Bearbeitung erstaunlich homogen sind. Auch die Gestaltungsfreiheit erreicht ein absolut neues Niveau, denn anders als bei herkömmlichen Methoden bleibt das Material spannungsarm, läuft der Verformungsprozess ohne Hammerschläge, Tiefziehen oder Drücktechnik ab. Der Einsatz formgebender Werkzeuge ist ebenfalls nicht mehr erforderlich.

Roboforming eröffnet Designern und Ingenieuren, aber auch Architekten und Handwerkern die Möglichkeit, organische Formen zu schaffen, die nicht nur funktional, sondern auch visuell beeindruckend sind. Und ähnlich wie beim oben genannten Beispiel der Schalldämpferproduktion könnte sich die Herstellung klassischer Bauornamente oder dreidimensionaler Metallfassaden schon sehr bald ändern. Unabhängig davon, ob oder wann Roboforming den Einzug in traditionelle Spenglerwerkstätten schafft, erinnert der fließende Übergang von der digitalen Skizze zur physischen Metallform tatsächlich an die berühmte Fast-Berührung von Gottes und Adams Fingern. Wer sich auf diesen Gedanken einlässt, erkennt das Roboforming als Technologie, deren Vorteile auch im Dachhandwerk zur greifbaren Realität werden können.