Der Zuschnitt für gerade, zweidimensional geformte Metallprofile ist schnell errechnet. Eine Abwicklung benötigen wir dafür nicht, denn die Abkantungen verlaufen parallel und der Profilquerschnitt ist über die gesamte Länge gleich. CNC-gesteuerte Abkantmaschinen signalisieren uns, wann der Zuschnitt gedreht oder gewendet werden muss, und sollten Schrägschnitte erforderlich sein, benutzen wir die Schere oder eine Säge. Die dabei erzielte Genauigkeit ist fast immer ausreichend. Doch auch im Zeitalter automatisierter Vorfertigung hat die Abwicklung komplizierter Blechprofile nichts von ihrer Bedeutung in der Klempnertechnik verloren. Für die meisten Fachleute ist es leicht, sich ein Profil für eine Attikaabdeckung, einen Dachrandabschluss oder ein Fassadenelement vorzustellen. Was aber, wenn das Profil Rundungen aufweist oder dreidimensional geformt ist? Besonders schwierig wird es, wenn das benötigte Profil mehrfach gekantet, gerundet und für eine Eckausbildung mit einem Schrägschnitt versehen ist. Wie ermitteln wir solche Zuschnitte und wie kalkulieren wir den optimalen Materialeinsatz? Wie übertragen wir solche Zuschnitte auf das Blech, damit ein möglichst minimaler Verschnitt entsteht? Die Antwort lautet: Ohne die wahren Abmessungen in eine Ebene zu projizieren, kommen wir nicht weiter.

Beitragsreihe

In diesem und den folgenden Beiträgen möchten wir die Thematik Blechabwicklung aufgreifen und anhand verschiedener Modelle Anregungen geben, sich vielleicht wieder etwas intensiver damit zu beschäftigen. Blechabwicklungen sind nicht nur Meistern vorbehalten. Jeder Geselle sollte in der Lage sein, Abwicklungen zu erstellen. Denn machen wir uns nichts vor: Egal welche Dimensionen unsere Modelle haben, ob sie nur wenige Zentimeter messen oder mehrere Meter groß sind, ob es sich um ein Ornament oder eine Fassadenbekleidung handelt, die grundlegende Vorgehensweise bleibt immer die gleiche. Die Arbeit mit Abwicklungen bietet zudem einen großen ökonomischen Vorteil: Neben der Verschnittoptimierung ermöglicht sie, alle vorbereitenden Arbeitsschritte am geraden Blech auszuführen. So können Ausklinkungen, das Einbringen von Durchbrüchen, die Vorbereitung von Gehrungen und vieles mehr materialschonend und platzsparend vorgenommen werden. Diesen Umstand sollten wir stets im Auge behalten.

Großvaters Fachbücher

Es gibt eine Vielzahl von Büchern über Abwicklungen zu kaufen. Alle haben eines gemeinsam: Sie wurden erstmals im letzten Jahrhundert verlegt. Der Inhalt überarbeiteter Neuauflagen wurde kaum verändert. Zur Ermittlung wahrer Längen sind Vorderansicht, Seitenansicht und Draufsicht ausreichend. Darstellungen von Schnitten finden wir selten, isometrische Darstellungen vermissen wir fast gänzlich. Aus fachlicher Sicht lassen die meisten Bücher keine Fragen offen. Unsere Vorfahren haben alle Abwicklungsverfahren sowie die mathematischen und trigonometrischen Zusammenhänge bereits tiefgründig für uns aufgearbeitet.

Moderne Zeiten

Früher führte die Erstellung von Abwicklungen am Zeichenbrett schnell dazu, dass man vor lauter Hilfslinien die Übersicht verlor. Auch kam es vor, dass nach einer Arbeitsunterbrechung komplett neu begonnen werden musste, weil zu viele Striche und Korrekturen die Orientierung unmöglich gemacht hatten. Heute stehen uns 3D-fähige CAD-Programme zur Verfügung, die bei der Abwicklung wertvolle Unterstützung geben können. Die Betonung bei der Nutzung solcher Programme liegt auf Unterstützung. Wunder vollbringen diese Hilfsmittel nicht, denn sie folgen nur unseren Befehlen. Sie ermöglichen uns die Herstellung parametrischer Modelle im Maßstab 1:1, die wir nach Belieben von allen Seiten betrachten und bearbeiten oder in die wir nach Belieben hineinzoomen können. Hilfskonstruktionen lassen sich nach Bedarf ein- und ausblenden. Diese Modelle lassen sich nutzen, um wertvolle Informationen zu gewinnen. Letztlich ersparen sie uns lange Rechenoperationen.

Egal für welche Variante wir uns letztlich entschließen, in jedem Fall erstellen wir die Abwicklung in unseren Köpfen erst einmal zu Fuß. Wir brauchen eine gedankliche Vorstellung von dem, was wir zeichnen wollen. Weiterhin benötigen wir ein gutes dreidimensionales Vorstellungsvermögen und die Fähigkeit, exakt zu arbeiten. Sämtliche Modelle, die in der neuen BAUMETALL-Serie vorgestellt werden, lassen sich auch per Hand abwickeln. Lediglich für eine bessere Darstellung werden CAD-Zeichnungen zu Hilfe genommen.

Achteckiger Pokal

Bei unserem ersten Modell handelt es sich um einen achteckigen Pokal, innen gefalzt mit einer angedrehten Wulst und separat gefertigtem Einsatz. Die Wulst wird auf Gehrung gearbeitet und stumpf verbunden. Der Schwierigkeitsgrad ist nicht so hoch. Es sind acht gleiche Teile anzufertigen. Die Teile sind, abgesehen von der Falzzugabe, symmetrisch. Somit benötigen wir nur die Abwicklung einer Segment-Hälfte. Für das vorliegende Modell haben wir eine gestreckte Länge von 600mm gewählt. Ein Zuschnitt, der sich leicht beschaffen lässt. Nun kann man über die Proportionen des Modelles sicher unterschiedlicher Auffassung sein. Dem einen oder anderen Betrachter erscheint es vielleicht etwas gedrungen. Der Mittelteil mit dem kleinsten Querschnitt und unser handwerkliches Geschick setzen die Grenzen bei der Herstellung. Als Material ist halbhartes Kupfer aufgrund seiner Eigenschaften für gefalzte Modelle sicher am besten geeignet. Die Materialstärke von 0,6mm reicht aus. Die Verwendung dünneren Materials ist nicht zu empfehlen. Die Aufkantungen für die Falze müssen in den Bereichen der Profilkanten wegen der kleinen Biegeradien sehr stark geschweift werden. Trotz Weichglühens könnte dünneres Material an diesen Stellen reißen.

Titanzink eignet sich dagegen besonders für gelötete Gehrungsarbeiten. Für die Falzverbindung wäre der Einsatz von Farbaluminium möglicherweise ebenfalls eine Alternative, allerdings stellt die Verbindung der Wulst sicher eine Herausforderung dar. Nun, jeder sollte selbst ausprobieren, welches Material zu verarbeiten ihm am besten liegt. Wichtig ist noch zu erwähnen, dass ähnlich wie beim Stehfalzsystem zwischen Achsmaß und Scharenbreite unterschieden wird. Die Breite unserer Abwicklung ist mit dem Achsmaß gleichzusetzen, denn die seitlichen Begrenzungen bilden die jeweils im Winkel von 45° um die Modellachse angeordneten acht Schnittebenen. Biegeradien und Falzzugaben müssen individuell berücksichtigt werden.

Vorgehensweise

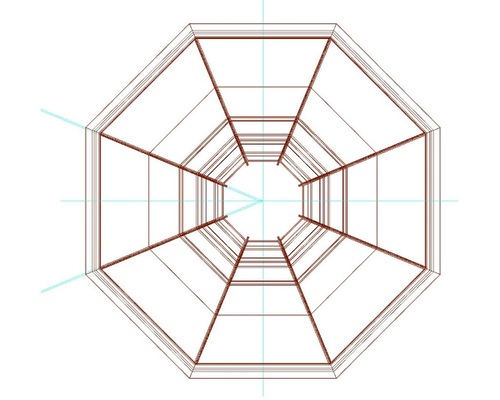

Der Vereinfachung wegen unterteilen wir unser Modell horizontal in mehrere Abschnitte. Für jeden Abschnitt können wir uns eine dazugehörende Aufsicht zeichnen (Abb. 1). Diese kann für den Abschnitt 1–2 anders aussehen als für den Abschnitt 7–8. Beide Abschnitte liegen übereinander, sodass sich schnell Ungenauigkeiten beim Abgreifen der wahren Maße ergeben. Die Abschnitte 9–10 und 10–11 liegen ebenfalls übereinander, hier lassen sich weitere Vereinfachungen anwenden.

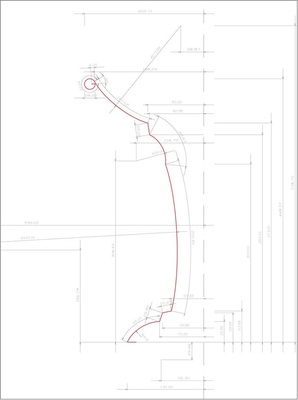

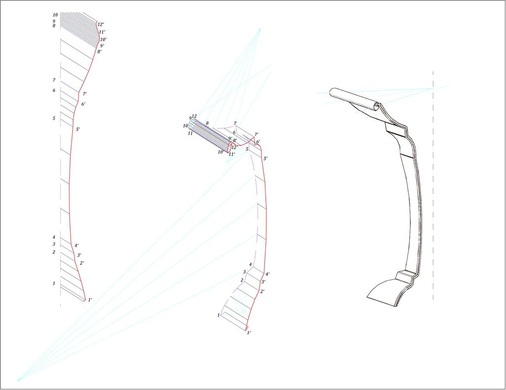

Wie übertragen wir die wahren Maße aus unserer Aufsicht an die richtige Position in unserer Abwicklung? Aus unserer bemaßten Seitenansicht (Abb. 2) ermitteln wir die Gesamtlänge der Abwicklung und übertragen die Längen der Abschnitte, beginnend an der Wulst mit 12. Sollte sich ein Rest ergeben, so schieben wir diesen in den Fuß. Anschließend teilen wir die Abschnitte 1–2, 4–5, 5–6, 7–8 und 8–12 in mehrere gleiche Längen (Abb.3). Dies kann auf verschiedene Weise geschehen, beispielsweise über den eingeschlossenen Winkel oder die Länge des Bogens. Je größer die Anzahl gleicher Teile ist, desto genauer wird unsere Abwicklung. Jetzt können wir die wahren Maße 1,1‘, 2,2‘ usw. aus der Aufsicht abgreifen und in die Abwicklung übertragen.

Praktische Hinweise

Nachdem wir aus der Abwicklung unter Berücksichtigung der Falzzugaben und Biegeradien eine Masterschablone geschnitten haben, übertragen wir diese auf das Metall. Tipp: Sofern die Schablone als digitale Zeichnung vorliegt, lässt sich sicher eine Firma finden, die die Schablone mittels Wasserstrahltechnik aus dünnem Edelstahl ausschneidet. Im Bereich der Wulst, Abschnitt 8–12 lassen wir etwas Material stehen, um eine saubere Gehrung ausarbeiten zu können. Dazu schieben wir ein ausreichend stabiles und geschlitztes Rohr in die Wulst. Für das Formen der einzelnen Segmente und für den Zusammenbau empfiehlt sich die Anfertigung weiterer Schablonen und Formen. Die Segmente müssen letztlich ohne Zwang miteinander verbunden werden können.

Fortsetzung folgt

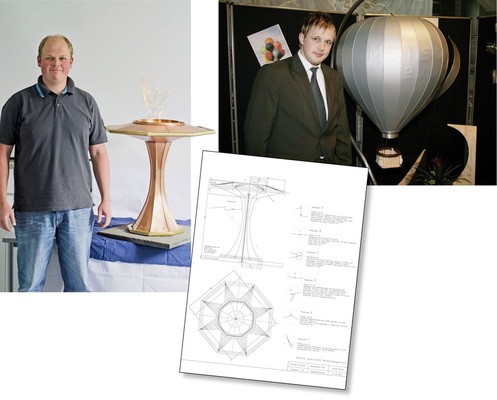

Im zweiten Teil beschreibt Joerg Hoyer, wie Körper und Profile mit gedrehten Segmenten abgewickelt werden. Dazu erstellte CAD-Zeichnungen vermitteln den entsprechenden Überblick. Ziel der Beitragsreihe ist es, Architekten und Bauherren auch in Zukunft mit für Klempner typischen Fähigkeiten zu begeistern. Das Motto des Autors lautet: „Quadratisch und praktisch war gestern. In der Herstellung aus sphärisch gekrümmten, ineinander fließenden Flächen bestehender Gebäudehüllen liegt die Zukunft!“

Autor

Joerg Hoyer

ist Klempnermeister und war viele Jahre Dozent/Trainer am KME-Schulungszentrum. Auf seiner Internetseite https://www.cad-zeichnen-hoyer.de/ gibt er wertvolle Hinweise zum Thema Abwickeln. Außerdem ist dort die 2013 erschienene und mit vielen Abbildungen versehene Broschüre „Gedrehte Mantelflächen“ erhältlich.

Joerg Hoyer

Dianastraße 17

16552 Mühlenbecker Land/OT Schildow