Eine Schwenkbiegemaschine, von der behauptet wird, sie sei ein Musterbeispiel an Flexibilität, muss das entsprechende Reaktionsvermögen auch unter Beweis stellen können. Dies gilt bei den Rüstzeiten ebenso wie bei Programmiervorgängen oder der Materialbestückung. Neben Flexibilität und Vielseitigkeit hatte die RAS Reinhardt Maschinenbau GmbH bei der Entwicklung der Flexibend Schwenkbiegemaschine auch die Geschwindigkeit im Visier. Schließlich ist die Amortisation eines Biegesystems leichter über dessen zusätzlichen Ausstoß und Mehrumsatz zu rechnen. Die Flexibend ist ein gutes Beispiel für die Innovationsfreudigkeit des Sindelfinger Schwenkbiegespezialisten. Bei der Fertigung einzigartiger, komplexer Biegeteile werden Fantasie und Einfallsreichtum eher durch den Maschinenbediener, als durch die Flexibilität der Maschine selbst begrenzt. Die somit entstehende Vielseitigkeit fördert automatisch eine entsprechend hohe Wertschöpfung.

Im Folgenden sollen die Maschinenvarianten mit 3200 mm Biegelänge und 3 mm Biegeleistung sowie mit 4060 mm Länge und 2,5 mm Biegeleistung vorgestellt werden. Die Arbeitsbreiten der Maschinen lassen sich in mehrere Arbeitsstationen aufteilen. So kann der Bediener das Profil, ohne es aus der Hand zu legen, von Station zu Station fertigstellen. Das spart mehrfaches, unnötiges Handling und Fertigungsunterbrechungen durch ständiges Umrüsten.

Rückseitige Maschinenbestückung

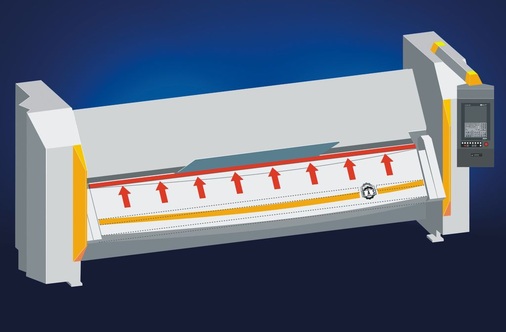

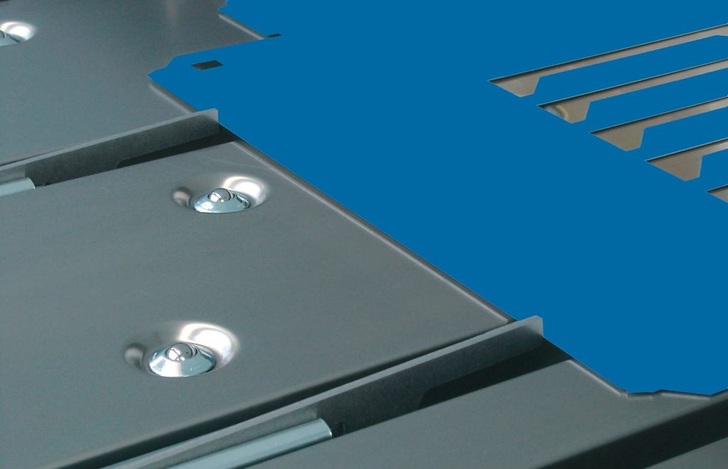

Alternativen entstehen auch durch die rückseitige Maschinenbestückung: Weshalb soll der Bediener beim Biegen, etwa von großen und schweren Fassadenbekleidungen, die Bauteile von vorne unter der geöffneten Oberwange hindurchschieben? Viel einfacher ist die Materialbestückung von hinten auf das sogenannte Blechhochhalte- und Hinteranschlagsystem zu ziehen. Das Gewicht des Werkstücks wird dort von der intelligenten Arbeitsfläche gestützt. Die Pop-up-Finger des Anschlagsystems positionieren das Material anschließend für jede Biegung. Mit verlängertem J- oder U-Anschlagsystem ist es einem einzigen Bediener ohne Ermüdung möglich, selbst große und schwere Biegeteile zu fertigen. Die Steuerung lässt sich hierfür auf die Maschinenrückseite schwenken, sodass der Bediener über alle Arbeitsinformationen verfügt.

Da alle Werkzeuge der Oberwange, Unterwange und Biegewange schon in der Standardausführung geteilt sind, können unterschiedliche Biegeteile sehr ideenreich gestaltet werden. Mit den extremen Freibereichen um die Werkzeuge lassen sich mehr Werkstücke mit einem einzigen Werkzeugsatz fertigen. So bietet etwa das sehr gebräuchliche Oberwangenwerkzeug mit einer freien Durchgangshöhe von 155 mm einen Freibereich vor dem Werkzeug von bis zu 65 mm. Damit verringert sich die Anzahl der benötigten Werkzeuge drastisch. Zusätzlich spart die Vielseitigkeit eines Werkzeuges Umrüstzeit und Kosten im täglichen Einsatz. Um die Rüstfreundlichkeit weiter zu erhöhen, besteht ein kompletter Geißfuß-Werkzeugsatz für die 3-m-Maschine aus 23 handlichen Werkzeugsegmenten, die von einem einzigen Bediener mühelos umgesetzt werden können. Neben den Geißfuß-Werkzeugen sind natürlich auch die bekannten Spitzwerkzeug-Segmente oder Radiuswerkzeuge verfügbar.

Rüstanleitung per Bildschirm

Wie lästig sind Aufbau- und Rüstanleitungen, die, in verstaubten Ordnern und zerfetzten Plastikhüllen archiviert, ihr Dasein fristen? Beim Rüsten bietet die Flexibend bemerkenswerte Erleichterung – die Rüstanleitung per Bildschirm. Bei der Eingabe der benötigten Werkzeuglänge wird automatisch angezeigt, aus welchen Werkzeugsegmenten sich die gewünschte Arbeitslänge zusammenstellen lässt. Diese Information wird zusammen mit dem Biegeprogramm gespeichert. Der Maschinenbediener kann die handlichen Werkzeuge in die Werkzeugaufnahmen der Oberwange und Biegewange stecken, wo sie automatisch gespannt werden.

Nach Programmstart stellen sich die Biegewange und die Unterwange in Sekundenschnelle automatisch auf die richtige Materialstärke ein. Das sichert eine hohe Winkelgenauigkeit und akkurate Biege-radien. Nach dieser Einstellung fährt der Hinteranschlag die Platine auf das erste Anschlagmaß. Diese Flexibilität optimiert die Klein- und Mittelserienfertigung und sticht auch bei der Prototyp- und Musterfertigung die üblichen Biegesysteme aus.

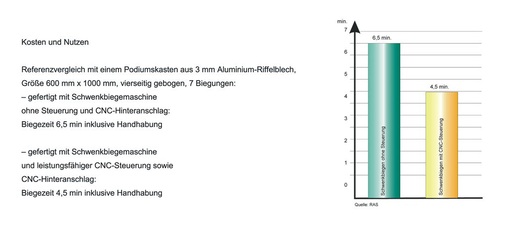

Kalkulation einschließlich Handlingzeiten

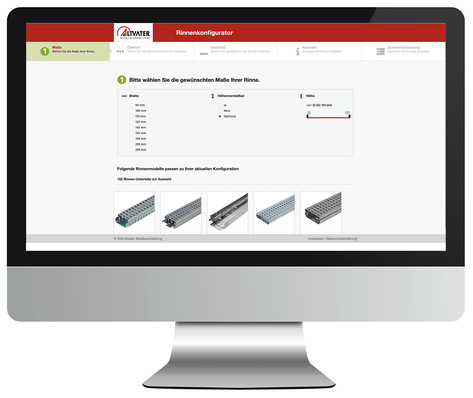

Soviel Komfort bedarf einer leistungsfähigen und bedienerfreundlichen CNC-Steuerung. Über Touch&More, die mit dem bloßem Finger programmierbare Farbgrafiksteuerung, berichtete BAUMETALL bereits in Ausgabe 7/2007. Neben der einfachen und komfortablen Programmierung bietet die Steuerung eine Profilbildbibliothek an, aus der sich Bilder bereits gefertigter Biegeteile aufrufen lassen. Ändern sich etwa die Maße einer Rinne oder einer Mauerabdeckung, gibt der Bediener lediglich die neuen Abmessungen ein. Die Steuerung berechnet automatisch den neuen Zuschnitt. Damit ist der Programmieraufwand auf ein Minimum reduziert. Selbst ungeübte Bediener können nach kürzester Zeit perfekte Biegeteile herstellen. Zudem können die Biegeprogramme off-line am Büro-PC erstellt und an die Steuerung überspielt werden. Und damit für die Kalkulation schon vorab die richtigen Werte bereitstehen, gibt die Steuerung die typische Bearbeitungszeit für das Biegeteil an. In diese Berechnung fließt nicht nur die Maschinenzeit ein, sondern es werden auch die Handhabungszeiten berücksichtigt.

Über die einzelnen Maschinenkomponenten kann Folgendes gesagt werden: Die Oberwange öffnet und schließt mit rasanten 40 mm pro Sekunde und steigert damit den Durchsatz. Sie spannt das Werkstück vor dem Biegen gegen die Unterwange und hat sehr große Freibereiche vor und hinter der Wange. Zudem ist die Öffnungs- und Schließposition exakt programmierbar, um offene und geschlossene Umschläge herzustellen, die das Biegeteil steif, montagesicher und einzigartig machen.

Die Biegewange ist die wichtigste Komponente jeder Schwenkbiegemaschine. Die extrem tiefe Kastenbauweise stemmt sich optimal den auftretenden Biegekräften entgegen und erlaubt ein dynamisches Beschleunigen der Wange. Mit einer Schwenkgeschwindigkeit von 90 pro Sekunde fertigt die Flexibend exakte Biegeteile in einem Bruchteil der sonst üblichen Zeit.

Intelligentes Bombiersystem

Gerade Biegungen sind unentbehrlich für perfekte Biegeteile. Den größten Beitrag hierzu liefert eine solide und robuste Maschinenkonstruktion. Die Biegekräfte sind jedoch in Abhängigkeit von Biegeteillänge, Materialart und -stärke sehr unterschiedlich. Zudem zeigt sich die Durchbiegung der Maschine nahe den Seitenständern in kleinerem Umfang als in der Maschinenmitte. Die Flexibend ist daher optional zum manuellen Bombiersystem auch mit dem patentierten intelligenten Bombiersystem erhältlich. Beim Anbiegen des Profils messen Sensoren automatisch die Wangendurchbiegung. Mit dieser Information aktiviert die CNC-Steuerung das Bombiersystem, das die Verformung während der Schwenkbewegung der Biegewange selbsttätig ausgleicht. Den einmal ermittelten Bombierwert für jeden Programmschritt schreibt die CNC in das Biegeprogramm, sodass für nachfolgende Teile des Fertigungsloses die „Messfahrt“ unterbleibt.

Ohne Testbiegungen und ohne jegliche Programmeingabe erhält der Anwender somit immer gerade Biegeteile, ganz gleich, welche Materialstärke gebogen wird. Ob Stahlblech oder Edelstahl verarbeitet, lange oder kurze Schenkel umgeformt, in der Maschinenmitte oder an der Seite gebogen wird – die Ergebnisse sind wiederholbar und überzeugen. Zusammengefasst erscheint die Liste der Flexibilitätsfaktoren fast endlos. Marktgerechte Produktentwicklung heißt aber auch, Produkte zu marktgerechten Preisen anzubieten. Vielleicht ist dieser Aspekt neben aller Wirtschaftlichkeit und Flexibilität sogar am besten gelungen.