Andere Länder, andere Sitten. Oder, wie es in Spenglerkreisen wohl eher heißen müsste: andere Techniken und andere Materialien. Wie diese konkret aussehen und beschaffen sind, haben Stefan Lummel und seine Tochter Matilda vom Fachbetrieb Lummel aus Karlstadt auf einer Reise nach Südkorea erfahren: beim Besuch der Firma DSP Co. Ltd. aus Seoul, die sich im asiatischen Markt als Anbieter von Verbundblechen mit Farb- und anderen Beschichtungen etabliert hat. „Die Firma verfolgt ein sehr interessantes Konzept“, berichtet Lummel: „Ein 0,2 mm dünnes Blech wird auf ein dickeres Stahlblech mit einer Zink-Alu-Magnesium-Veredlung – also ähnlich wie Magnelis – aufgeklebt.“ Der geschützte Begriff Magnelis bezeichnet eine innovative Zink-Aluminium-Magnesium-Legierung für die Beschichtung von Metall. Sie verleiht Stahl einen dauerhafteren Korrosionsschutz und schützt außerdem Schnittkanten und Bohrungen.

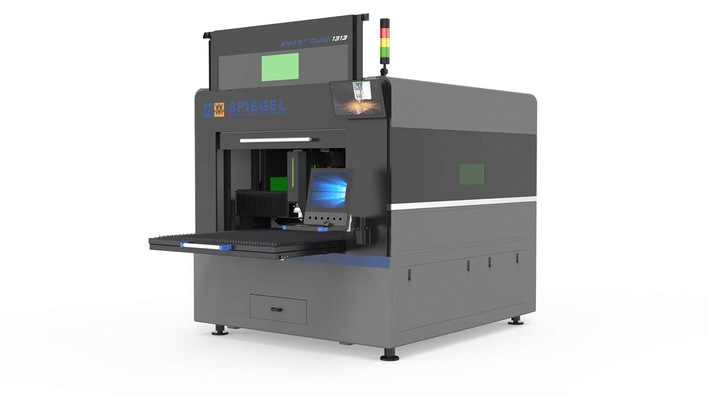

Lummel erzählt weiter: „Im Vorfeld wird dieses Blech bei DSP mit einer Nanokeramikschicht gefärbt oder poliert, geschliffen oder gestrahlt. Oder sogar mit einer PVD-Beschichtung versehen.“ PVD steht für „physical vapour deposition“ oder auf Deutsch: physikalische Gasphasenabscheidung. Bei diesem speziellen Verfahren wird ein festes Material im Vakuum verdampft. Anschließend kondensiert das Material auf einer Oberfläche. Auf diese Weise entstehen sehr dünne, aber besonders beständige Beschichtungen. Die Bleche sind laut DSP zehnmal resistenter als herkömmliche Edelstahlprodukte – stark genug, um gegen sauren Regen und andere Umwelteinwirkungen zu bestehen. Außerdem punkten sie mit einer höheren Feuerbeständigkeit, und Farbe sowie Glanz bewahren ihre Schönheit besonders lange. Lummel bestätigt anerkennend: „In Korea habe ich gesehen, dass das Material 40 Grad am Meer aushält!“

Fachmännischer Blick

Als Vollblutklempner hat Lummel natürlich auch die Verarbeitungseigenschaften im Blick: „Die Bleche sind für Stehfalz-Anwendungen äußerst tauglich. Die Gesamtstärke bewegt sich von 0,8 bis 1,6 mm. Durch den Verbund wirkt das Material aber gefühlt noch steifer als reines Material. Bei der Breite ist man leider auf 1220 mm beschränkt, schmäler geht immer. Reine Edelstahlbleche können bis 0,4 mm hergestellt werden, wodurch auch die rollnahtgeschweißte Verlegung möglich wird. Und das Ganze zu einem humanen Preis, da der Hauptbestandteil Stahl ist.“

Mit solchen Edelstahl-Verbundblechen, wie zum Beispiel das farbbeschichtete Inoxteel, ist DSP auf dem asiatischen Markt bekannt geworden. Seit der Gründung 1988 hat die Firma verschiedene Produkte patentiert. 2014 gelang die Entwicklung des weltweit ersten ultradünnen Verbundblechs und einer Art Wandtapete aus Metall. In der Produktion kommen verschiedene Beschichtungsverfahren zum Einsatz: von Titanbeschichtung, Nanokeramikbeschichtung, Fluorbeschichtung bis zu PVD-Beschichtung. Ein umfassendes Bild des Angebots konnten sich Stefan und Matilda Lummel zunächst bei einem Besuch in der Verwaltung im Süden von Seoul machen. Eine Mitarbeiterin von DSP, zu der bereits seit einigen Jahren Kontakt bestand, hatte alles arrangiert. „Wir wurden vom Hotel per Taxi abgeholt. Unsere Gastgeber zeigten uns das Hauptbüro, wo wir etwas über die Oberflächen erfuhren und mit dem Senior- und Junior-Geschäftsführer plaudern konnten“, erzählt Lummel.

Reisen bildet

Gastfreundschaft wird in Südkorea grundsätzlich großgeschrieben: Auf den Besuch im Seouler Büro folgte die Einladung zu einem typisch koreanischen Essen. Danach ging es weiter, mit dem Schnellzug an die Südküste nach Busan. Dort befindet sich das Fertigungswerk von DSP. „Busan ist ein sehr beliebter Urlaubsort mit Stränden und Nachtleben – also eigentlich nichts für Geschäftsreisen“, schmunzelt Lummel. So klang dieser Tag dann auch ganz entspannt aus: Nach einem Abendessen mit „gefühlt 20 Gängen“, wie Lummel sagt, gönnten sich Gäste und Gastgeber noch einen Spaziergang an der Strandpromenade mit traumhafter Aussicht auf das Japanische Meer.

Am nächsten Tag stand dann wieder Arbeit auf dem Programm, mit interessanten Einblicken in das Werk etwas außerhalb der Stadt. Lummel schildert seine Eindrücke: „Die Produktion ist recht kompakt – auch deshalb, weil die Kernkompetenz im Bereich der Farbbeschichtung, Titannitrit-Bedampfung und Blechlaminierung liegt. Die Komponenten hierzu kommen von externen Partnern.“

Im Anschluss an die Werksbesichtigung diskutierten er und seine Tochter mit dem Seniorchef über mögliche Wege, die Produkte auf den deutschen Markt zu bringen. Zwar gibt es hier bereits lokale Anbieter, aber dennoch sieht Lummel Potenzial. Denn DSP kann genügend Referenzprojekte vorweisen und in Sachen Qualität durchaus mithalten. Wenn noch wichtige offene Punkte wie Garantie, Versand und Beratung geklärt werden können, tun sich für den Endkunden neue Möglichkeiten auf. Die weite Reise hat sich also gelohnt, Lummel zieht ein positives Fazit: „Die Zeit war gut investiert. Für Blechverarbeiter ergeben sich neue Optionen und das bei geringeren Kosten.“ Fachbetrieben, Architekten oder Bauträgern, die an der Kontaktaufnahme mit DSP interessiert sind, bietet er gern seine Vermittlung an: mister_ed@freenet.de.