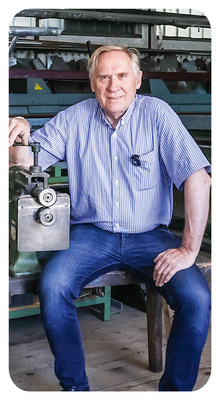

Ich habe den besten Arbeitgeber der Welt“, schwärmt Andreas Buck. Der BAUMETALL-Chefredakteur beantwortet die Frage nach dem Warum: „Weil die Geschäftsleitung des Gentner Verlags es möglich macht, Dienstreisen per Raumschiff zu unternehmen.“ Buck zwinkert, zückt sein Handy und zeigt Beweisfotos:

Einzigartiges Gemeinschaftsprojekt

Auch die Titanzink-Experten von Rheinzink aus Datteln sind mit von der Partie. Sie unterstützen das Projekt mit der Lieferung von Qualitätszink in unterschiedlichen Stärken und Legierungen. Die Gespräche zur Abstimmung der benötigten Rheinzink-Materialien erfolgten per Communicator – dem 1966 erstmals im Fernsehen gezeigten Handy des Captain Kirk.

Alle genannten Raumschiff-Partner haben wesentlichen Anteil an der technischen Umsetzung zum Bau des Raumschiffmodells aus Titanzink. Noch einmal Buck: „Vermutlich würde Mr. Spock das Projekt sowie das große Engagement aller Beteiligten mit dem Wort ‚faszinierend‘ auf den Punkt bringen. Genau das ist es auch!“

Bild: BAUMETALL

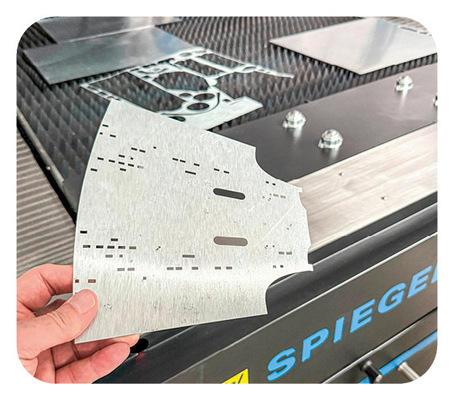

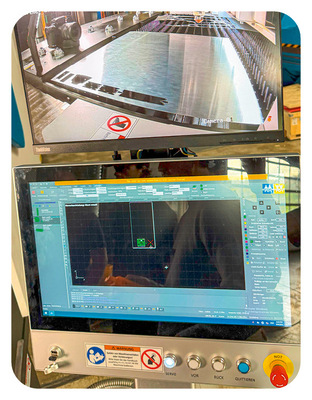

Laser auf Betäubung

BAUMETALL serviert passend zu diesem gedruckten Appetizer ein sehenswertes Kurzvideo. Es zeigt den Zuschnitt der zahlreichen diffizilen Einzelteile auf einer Laserstrahlmaschine. Andreas Buck erklärt: „Die Dreharbeiten in den Hallen der Gebrüder Spiegel AG erinnerten mich tatsächlich an die frühen Raumschiff-Enterprise-Folgen, die ich als Kind auf dem Fernseher meiner Eltern sehen durfte. Damals übrigens noch in Schwarzweiß, weil meine Eltern keinen Farbfernseher hatten.“ Aufgenommen wurde bei Spiegel natürlich in Farbe, und zwar von einem sehr professionellen Videoproduzenten. Dieser ließ es sich nicht nehmen, sogar das Beamen zu ermöglichen.

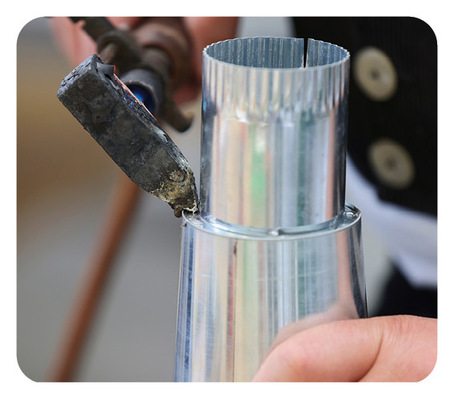

Der per Lasertechnik zugeschnittene Bausatz wurde umgehend per Paketpost nach Friesach in Kärnten gebeamt. Dort führt Friedrich Reinbold den finalen Bauteiltest durch. „Es ist wichtig, alle zugeschnittenen Abwicklungen und Einzelteile vor der Präsentation des Raumschiffbaus auf der Dach + Holz 2026 in Köln auf Passgenauigkeit zu prüfen. Ob alles planmäßig läuft, werde ich in den kommenden Tagen beim Zusammenlöten des zweiten Raumschiff-Prototyps in Erfahrung bringen.“ Mindestens ebenso spannend ist der Augenblick, in dem Friedrich Reinbold das bei Kaufmann per Ornamententechnik hergestellte, diskusförmige Raumschiff-Oberteil auf den per Lasertechnik zugeschnittenen Rumpf aufsetzen wird.

Bild: BAUMETALL

Das Beste aus Jahrhunderten

Das Raumschiffprojekt verbindet jahrhundertealte Umformtechnik mit zeitgemäßer Lasertechnologie. Der handwerkliche Prozess des Formens und Fügens per Löttechnik ist dabei so etwas wie die verbindende Klammer, die zeigt: Das Spenglerhandwerk ist traditionsreich und zugleich hochmodern. Zur Umsetzung der letztgenannten Tätigkeiten stellen die Teams vom Perkeo-Werk und von M.A.S.C. in Vöhringen zahlreiche Geräte und entsprechendes Zubehör zur Verfügung. Wer wissen möchte, wie das Spenglerabenteuer weitergeht, kann sich online und per Newsletter auf dem Laufenden halten.